В зависимости от размеров рабочего органа прицепные грейдеры подразделяют на легкие и тяжелые, а по типу привода — с механическим (рычажным) и с гидравлическим управлением. Тяговое усилие грейдеров в зависимости от базового трактора составляет; для легких грейдеров 30 кН, для тяжелых грейдеров — 50—100 кН. К легким прицепным грейдерам относится грейдер ДЗ-6 и ДЗ-6А, к тяжелым — ДЗ-1 иДЗ-58. В качестве базовых машин для указанных грейдеров служат соответственно тракторы ДТ-75Б, Т-100МЗ, Т-100МЗГП.

В настоящее время в качестве тракторов-тягачей для прицепных грейдеров применяют для легких грейдеров трактор ДТ-75М, а для тяжелых грейдеров Т-130 и Т-130.1.Г-1.

Основные сведения о прицепных грейдерах приведены в табл. 5.1.

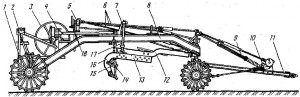

Грейдеры с механическим управлением. В дорожном строительстве преимущественное распространение имеют тяжелые грейдеры. Наиболее широко применяется грейдер ДЗ-1. Основная рама грейдера (рис. 5.1) является несущей частью, на которой укреплены тяговая рама, рабочее оборудование, механизм управления, площадка для машиниста грейдера и др. Передняя часть тяговой рамы 12 при помощи шкворня связана с основной рамой, а задняя её часть посредством двух телескопических тяг 17 подвешена к кривошипам 7 механизма управления. К тяговой раме грейдера прикреплен поворотный круг 13, к кронштейнам которого присоединены отвал 14 с ножом.

В процессе работы грейдера основная его рама воспринимает на себя всю силу тяги трактора. Эта рама соединяется с передней осью в одной точке посредством шарового шарнира, чем достигается возможность поворота передней оси относительно вертикальной и горизонтальной осей основной рамы. Шаровая пята крепится к основной раме, а шаровой кронштейн к передней оси. На заднюю ось основная рама опирается так,

Таблица 5.1

| Показатели | ДЗ-1 | ДЗ-6 | ДЗ-58 |

| ДЗ-6А | |||

| Тип трактора-тягача | Т-100МЗ | ДТ-75М | Т-100МЗГП |

| ДТ-75Б | |||

| Длина отвала, мм | 3616 | 3057 | 3616 |

| Высота отвала (по хорде), мм | 505 | 500 | 500 |

| Угол поворота | |||

| отвала в плане, град: | 35-145 | 35-145 | 35-145 |

| минимальный | 28 | 28 | 28 |

| м аксим альный | 70 | 70 | 70 |

| Система управления | Рычажная | Гидравлическая | |

| Средняя скорость при срезке грунта, | 2,25 | 2,5 | 2,9 |

| км/ч | |||

| Глубина резания, мм | 300 | 300 | 340 |

| Максимальный подъём отвала, мм | 275 | 300 | 350 |

| Максимальный вынос отвала в сто- | |||

| рону, мм: | |||

| механизмом | 460 | 450 | 300 |

| перестановкой | 540 | 300 | 540 |

| Тип основных колес | Металлические | Пневмошинные | |

| Диаметр и ширина обода металличе- | 900/200 | 900/200 | _ |

| ских колес, мм | |||

| Обозначение пневматических шин | _ | 9,00-20 | |

| Колея колес, мм: | |||

| передних | 1770 | 1010 | 1640 |

| задних | 2550 | 2090 | 2420 |

| Угол наклона колес, град: | |||

| передних (в обе стороны) | 20 | — | 20 |

| задних (в обе стороны) | 36 | 36 | 36 |

| Угол поворота дышла в плане, град | 20 | 20 | 20 |

| База, мм | 5 050 | 4 400 | 5 600 |

| Габаритные размеры, мм: | |||

| длина с -фактором | 12 030 | 10.850 | 12 455 |

| длина без трактора. | 7 775 | 6 625 | 8 280 |

| ширина | 2 850 | 2 430 | 2 860 |

| высота без трактора | 2 750 | 2 750 | 3 000 |

| высота с трактором | 3 800 | 2 600 | 3 400 |

что имеет возможность перемещаться в обе стороны от продольной оси посредством предусмотренного механизма выноса.

Механизм выноса грейдера состоит из червячной пары, размещенной на основной раме, и зубчатой рейки, укрепленной на балке задней оси. Привод механизма выноса обеспечивается посредством вращения рукоятки, насаженной на вал червяка червячной пары. Червячная шестерня жестко укреплена на одном валу с цилиндрической шестерней, находящейся в зацеплении с зубчатой рейкой. При повороте рукояти цилиндрическая шестерня перемещает рейку, передвигая в ту же сторону и основную раму грейдера.

Рис. 5.1. Прицепной тяжелый грейдер ДЗ-1:

1 — стойка для крепления механизма наклона задних колес; 2 и 6 — карданные валы; 3 — штурвал подъёма отвала; 4 — цепи амортизатора; 5 — распределительная коробка управления; 7 — кривошипы; 8— основная рама; 9 — тяга; 10 — коробка рулевого механизма; 11 — дышло; 12 — тяговая рама; 13 — поворотный круг; 14 — отвал; 15 — гребенка; 16 — кронштейн поворотного круга; 17 — телескопические тяги механизма подъёма тяговой рамы; 18 — штурвал выноса ножа

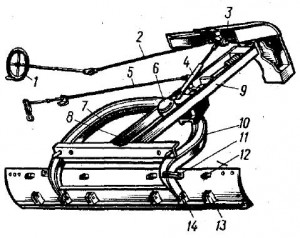

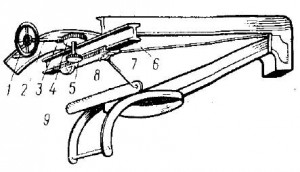

Рабочее оборудование грейдера (рис. 5.2) состоит из тяговой рамы, поворотного круга и отвала с ножом. Отвал шарнирно прикреплен к кронштейнам поворотного круга. Такое крепление обеспечивает возможность устанавливать отвал под различными углами резания. Для установки отвала в различных положениях имеется устройство, позволяющее после установки отвала в требуемое положение фиксировать его посредством зубьев и упоров. В конструкциях всех типов прицепных грейдеров предусмотрена возможность перестановки отвала в обе стороны от оси симметрии поворотного круга. Для этой цели с тыльной стороны отвалов предусмотрены проушины или другие устройства. В частности, у тяжелых грейдеров типа ДЗ-1 для этой цели предусмотрен специальный валик, а на концах кронштейнов поворотного круга — передвижные проушины, обеспечивающие перемещение валика, соответственно и отвала. После установки отвала в требуемом положении кронштейны поворотного круга закрепляют на валу отвала болтами.

Рис. 52. Рабочее оборудование грейдера (лёгкого типа)

1 — штурвал; 2 — карданный вал; 3 — цилиндрические шестерни; 4 — телескопический карданный вал; 5 — тяга защелки; 6 — коробка конических шестерен; 7 — зубчатый конец поворотного круга; 8 — ось поворотного круга; 9 — тяговая рама; 10 — поворотный круг; 11 — зубчатая планка; 12 — верхняя проушина; 13 — нижние проушины; 14 — палец крепления.

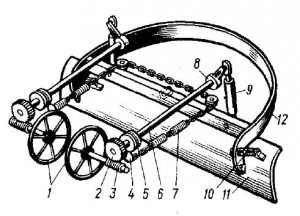

Рис. 5.3. Механизм подъёма и опускания рабочего органа тяжелых грейдеров

Поворотный круг у грейдеров, как правило, выполняется из уголкового проката, оформленного в виде дуги, концы которой скреплены между собой поперечиной. Кронштейны отвала являются продолжением поворотного круга и, как правило, привариваются к нему. На поперечине укреплена плита с отверстиями для шкворня, на котором вращается поворотный круг. Внутри поворотного круга имеется зубчатый венец, который входит в зацепление с цилиндрической шестерней механизма поворота отвала в горизонтальной плоскости. В угольнике поворотного круга высверлены отверстия для фиксации круга в установленном положении. Положение поворотного круга фиксируется специальной защелкой, посредством управляемой тяги. Тяговая рама соединена с поворотным кругом при помощи шкворня, проходящего через отверстия, имеющиеся в опорных плитах. При этом поворотный круг, опираясь на кронштейн тяговой рамы, перемещается в нем. Поворотный круг имеет зубчатый венец, соединенный с передаточной шестерней механизма управления, привод которых обеспечивает изменение угла захвата отвала до 35° в каждую сторону. Отвал грейдера имеет изогнутую форму. В нижней части отвал оборудован ножом.

Механизм подъёма и опускания рабочего органа (рис. 5.3) предназначен для установки ножа отвала на заданную глубину резания, которая для грейдеров колеблется в пределах 300—340 мм. Для подъёма и опускания отвала тяжелых грейдеров предусмотрены два симметрично расположенных механизма с приводом от штурвалов 1. При поворачивании штурвалов червяки 3 вращают червячные колеса 2, а вместе с ними через улитки 5 вращают валы 6 с кривошипами 8. Посредством этих кривошипов можно перемещать тяги 9, которые шарнирно связаны с поперечной балкой поворотного круга 12, на нижних консолях которого укреплен отвал 11. От направления вращения штурвалов 1 зависит подъём или опускание поворотного круга и прикрепленного к нему отвала. При вращении одного из штурвалов, правого или левого, соответственно поднимается или опускается одна из сторон отвала. При одновременном вращении обоих штурвалов в противоположные направления одна сторона отвала поднимается, а другая опускается, вызывая его боковой наклон.

Предусмотренные в механизме огибающие блоки 4 и пружины 7 предназначены для изменения направления передачи и амортизации системы.

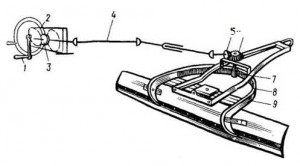

Рис. 5.4. Механизм изменения угла захвата отвала грейдеров в горизонтальной плоскости

Угол резания отвала изменяется гребенками 10, при помощи которых отвал соединяется с поворотным кругом. Для установки угла резания ослабляют болты гребенок, поворачивают отвал на требуемый угол и затягивают болты.

Механизм изменения угла захвата предназначен для изменения положения отвала в горизонтальной плоскости (рис. 5.4). Угол захвата изменяется вращением поворотного круга 9, на внутренней стороне которого имеется зубчатый сектор 8. Зубчатый сектор, находящийся в зацеплении с цилиндрической шестерней 7, приводится во вращение коническими шестернями 5 и 6. Привод конических шестерен обеспечивается путем вращения рукоятки штурвала 1 и механизма передачи, состоящего из малых цилиндрических шестерен 2 и 3 телескопического карданного вала 4. Перед изменением положения поворотного круга необходимо рукояткой тяги защелки разъединить его с тяговой рамой. Защёлка включается аод воздействием пружины.

Механизм выноса отвала в сторону (рис. 5.5) предназначен для установки отвала при срезании и планировке откосов. По одинаковой схеме выполнены механизмы выноса отвала тяжелых и легких грейдеров ДЗ-1 и ДЗ-6.

Посредством штурвала 1, вала 2 и червяка 3 приводится во вращение червячное колесо 4, с которым на одном валу закреплена цилиндрическая шестерня 5. Эта шестерня находится в постоянном зацеплении с зубчатой рейкой. К основной раме грейдера приварена направляющая балка 6, по которой перемещается зубчатая рейка 7, соединенная тягой 8 с основной рамой 9. Каждый грейдер снабжается двумя такими тягами — короткой и длинной; короткая тяга применяется при установке отвала для срезания откосов, а длинная — при всех других видах работ.

Рис. 5.5. Механизм выноса отвала грейдера в сторону

Отвал выносится в сторону вращением штурвала от руки, передаваемым червячной паре. Поворот червячного колеса приводит в движение зубчатую рейку, которая, передвигаясь вдоль направляющей балки, перемещает тяговую раму с поворотным кругом и отвал с ножом. Максимальный вынос ножа в сторону у современных грейдеров достигает 535 и 545 мм.

При срезании и планировке откосов нож устанавливается при помощи механизма выноса отвала в сторону и механизма подъёма и опускания ножа. Для этой цели отвал переставляют на кронштейнах поворотного круга в одно из крайних положений в зависимости от юго, с какой стороны по ходу грейдера должны срезаться косогоры. После этого отвал опускают на грунт и регулируют длину телескопических тяг: тягу со стороны срезки укорачивают до отказа, а с противоположной стороны раздвигают до предела. -Затем поворотом штурвалов отвал поднимают над грунтом, после чего один конец его со стороны срезки косогора поднимают на требуемую высоту, а другой конец опускают.

Вращением штурвала механизма выноса отвал выносят в сторону, длинную тягу механизма заменяют короткой. Вынос отвала продолжают до тех пор, пока он не будет вынесен за раму под требуемым углом к горизонту. Отвал при этом выносится настолько, чтобы нижний конец ножа был на одной линии с задним колесом грейдера. Верхний конец вынесенного в сторону отвала посредством цепи или каната прикрепляется к раме машины.

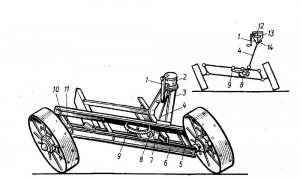

Механизм наклона задних колес (рис. 5.6) предназначен для обеспечения устойчивости грейдера при работе на откосах и косогорах. Колеса грейдера могут быть установлены с наклоном в одну или в другую сторону под углом до 36°. Наклон колес обеспечивается шарнирным механизмом (шарнирным параллелограммом), управление которым вынесено на рабочую площадку машиниста. Механизм наклона задних колес состоит из рукояти 1, закрепленной на валике малой конической шестерни 12, находящейся в постоянном зацеплении с большой конической шестерней 13. Обе шестерни размещены в коробке 2, которая закреплена на кронштейне 3. На балке оси 6 задних колес укреплена коробка червячной передачи 7, в которой размещены червяк и червячная шестерня. Вал червяка соединен с валом большой конической шестерни 14 карданным телескопическим валом 4. Червячное колесо жестко закреплено на общем валу с цилиндрической шестерней 8, находящейся в зацеплении с зубчатым сектором 9, укрепленным на угольнике 10 шарнирного параллелограмма. Вращая рукоять 1 привода в одну или в другую сторону, угольник шарнирного параллелограмма отходит oт нейтрального из-за чего кривошипы 5 и 11, на консолях которых вращаются колеса, наклоняются вместе с последними в требуемую сторону.

Рис. 5.6. Механизм наклона задних колес у прицепных грейдеров

Механизмы наклона передних колес у тяжелых грейдеров немногим отличаются от механизма наклона задних. Угол наклона передних колес может достигать 20° в каждую сторону. Легкие грейдеры устройства для наклона передних колес не имеют.

Ходовая часть прицепных грейдеров состоит из переднего и заднего мостов с колесами и дышла. Установленная на балке переднего моста шаровая пята обеспечивает ему возможность наклона: в продольной плоскости — до 10° в каждую сторону, в поперечной — до 40° также в обе стороны. Это дает возможность грейдеру двигаться за базовым трактором по неровностям пути без перекосов основной рамы. Грейдеры комплектуются двумя видами колес: металлическими с плоскими шинами или пневматическими. Передний мост соединяется с дышлом, а дышло — с базовым трактором. Задний мост грейдера по принципиальной схеме напоминает передний мост, но без дышла и шаровой пяты, так как нет необходимости иметь балансирные подвески.

Дополнительное рабочее оборудование грейдеров предназначается для увеличения производительности этих машин и увеличения вида выполняемых работ. К такому оборудованию относятся удлинитель, откосник, планировщик и др.

Удлинитель служит для увеличения ширины захвата при выполнении планировочных работ; устанавливается, как правило, со стороны левого конца основного отвала. К отвалу удлинитель крепится болтами с потайной головкой, а к основной раме грейдера — цепной или канатной растяжкой.

Откосник предназначен для нарезки канав, планировки наружных откосов и дна канав, а также откосов неглубоких выемок. Крепится откосник к отвалу грейдера шарнирно посредством специального болта и соединяется с поворотным кругом телескопической тягой и с основной рамой — цепью переменной длины.

Планировщик предназначен для планировки откосов при движении грейдера по бровке земляного полотна. Крепится планировщик к правому концу отвала и может опускаться до 45° к горизонтальной плоскости. Грунт при разравнивании перемещается только вниз.

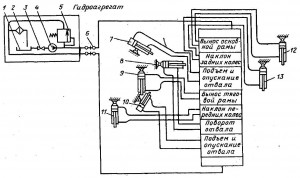

Грейдеры с гидравлическим управлением. Особенностью прицепных грейдеров с гидравлическим управлением является наличие гидросистемы и рычагов управления вместо штурвальной системы- Управление этими. грейдерами осуществляется рычагами гидрораспределителя с семью секциями, расположенными в кабине перед машинистом. Каждая секция гидрораспределителя имеет три положения — «верхнее», «нижнее» и «заперто» (нейтральное). Посредством рычагов от каждой из секций гидрораспределителя машинист направляет рабочую жидкость в соответствующие полости гидроцилиндров.

Гидравлическая система грейдера ДЗ-58 (рис. 5.7) предусматривает выполнение следующих операций: подъём и опускание отвала; поворот отвала; вынос основной рамы; вынос тяговой рамы; наклон передних колес; наклон задних колес.

Гидроагрегат, установленный на базисном тракторе, состоит из: бака для рабочей жидкости 1, пластинчатого фильтра 2, крана 3, шестеренчатого насоса 4, переливных золотников с предохранительным клапаном 5, распределителя 6, рабочих гидроцилиндров; подъёма и опускания отвала 7 и 10, поворота отвала 8, выноса тяговой рамы 9; наклона передних колес 11, выноса основной рамы 12, наклона задних колес 13

Рис. 5.7. Схема гидравлической системы прицепного тяжелого грейдера ДЗ-58

В связи с тем что обороты вала механизма отбора мощности трактора не соответствуют оборотам шестеренчатого насоса гидросистемы, в систему введен ускоряющий редуктор, представляющий собой одноступенчатую зубчатую пару. Ведущий вал редуктора соединен с валом отбора мощности через промежуточную шлицевую муфту К ведомому валу посредством шлицевого соединения присоединяют вал шестеренчатого насоса гидроагрегата. Для отключения насоса при работающем двигателе трактора шестерни ведомого вала выводят из зацепления с шестерней ведущего вала. Насос агрегата включается при неработающем двигателе.

От перегрузки гидросистему предохраняет клапан с переливным золотником. Клапан отрегулирован на давление 9,0—10,0 МПа. В случае превышения давления рабочая жидкость сливается в бак. На сливной магистрали установлен пластинчатый фильтр, предназначенный для очистки рабочей жидкости, а на линии всасывания — муфтовый кран, предотвращающий вытекание рабочей жидкости из бака при снятом насосе. Рабочие гидроцилиндры двойного действия обеспечивают подъём и поворот отвала грейдера, вынос его тяговой и основной рам, наклон колес — операции, отличающиеся друг от друга только величиной ходов поршней и креплением корпусов цилиндров и штоков.

При работе шестеренчатого насоса гидроагрегата, установленного на базисном тракторе, рабочая жидкость по трубопроводам нагнетается в распределитель, размещенный на грейдере. Нейтральное («заперто») положение рычагов распределителя соответствует сливу рабочей жидкости в бак. При включении рычага в рабочее положение рабочая жидкость направляется в соответствующую полость того или другого цилиндра, подключенного к данной секции распределителя, а из другой полости — в бак.

Давление в гидросистеме поддерживается предохранительным клапаном, встроенным в распределитель. В случае превышения давления рабочая жидкость сливается в бак, тем самым разгружается гидросистема. Если почему-либо отсоединяется разрывная муфта, то срабатывает предохранительный клапан с переливным золотником, установленным на гидроагрегате. В этом случае рабочая жидкость направляется на слив в бак, предохраняя от перегрузки всю систему, расположенную до разрывной муфты.

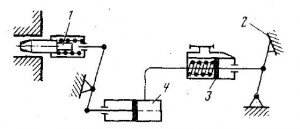

Поворотный круг грейдера ДЗ-58 с гидроприводом в требуемом для работы положении фиксируется защелкой 1 (рис. 5.8), управляемой педалью 2 и связанной с тормозным цилиндром 3. При подаче рабочей жидкости из тормозного цилиндра 3 в рабочую полость цилиндра 4 (одностороннего действия) поворотный круг освобождается и может поворачиваться. Возврат запирающей защелки в прежнее положение обеспечивается пружиной тормозного цилиндра 3.

Рис. 5.8. Схема управления защелкой поворотного круга грейдера с гидравлическим управлением