Автоматическая сварка под флюсом имеет следующие преимущества по сравнению с ручной сваркой: высокая (в 5—10 раз выше) производительность сварки, высокое качество сварного шва, экономия электродного металла и электроэнергии, улучшение условий труда, а также возможность сварки металла толщиной до 20 мм без разделки кромок. В та же время сварочные автоматы имеют ограничению маневренность — сварка выполняется главным образом в нижнем положении.

Полуавтоматическая сварка под флюсом применяется главным образом для конструкций, имеющих швы с малым радиусом кривизны, а также короткие швы или расположенные в труднодоступных местах. Полуавтоматическую сварку используют также в индивидуальном и мелкосерийном производстве. В отличие от автоматов, полуавтоматическая установка производит только подачу электродной проволоки в зону дуги, а перемещение дуги вдоль сварочного шва выполняет сам сварщик с помощью специального электрододер-жд теля.

Для автоматической сварки под флюсом применяют оборудование двух видов: сварочные головки и сварочные тракторы.

Автоматические несамоходные сварочные подвесные головки закрепляют неподвижно, а изделие устанавливают на специальном механизме, обеспечивающем вращение или передвижение свариваемого изделия с заданной скоростью. Самоходные головки имеют приводные ходовые ролики для перемещения автомата по специальным направляющим или непосредственно по свариваемому изделию,

К самоходным головкам относятся автоматы АБС, предназначенные для дуговой сварки под флюсом продольных и кольцевых швов, стыковых, угловых и нахлесточных соединений металла толщиной 5—30 мм, а при наличии специальных приставок используют для широкослойной наплавки ленточным электродом, для сварки алюминия и меди, сварки в среде газообразной двуокиси углерода (углекислого газа) и т.д.

Основные технические данные сварочной головки АБС

Сила сварочного тока, А — 380-2000

Диаметр электродной проволоки, мм. — 2-6

Скорость подачи электродной проволоки, м/мин — 0,5-3,75

Допустимая поперечная корректировка от оси шва, мм — ±75

Наклон мундштука к вертикали, град:

поперек шва — ±45

вдоль шва — 60

Наибольший возможный вертикальный подъём, мм — 200

Скорость перемещения головки вдоль шва (скорость сварки), м/ч — 13,5 — 112

Мощность электродвигателя, Вт — 100

Частота вращения электродвигателя, об/мин — 1450

Масса головки без флюса и проволоки, кг — 160

Масса кассеты, заряженной электродной проволокой, кг — 13-15

Головка АБС состоит из трех узлов: узел А — собственно головка, подающая электродную проволоку в зону сварки; узел Б — подвесной механизм; узел С — самоходная тележка. Из узлов А, Б и С можно комплектовать автоматы трех типов: подвесную головку А, подвесной автомат АБ и самоходный автомат АБС. Автомат АБС комплектуют аппаратным шкафом управления с силовыми контакторами.

Сварочные тракторы — более эффективные и маневренные сварочные аппараты. Они широко применяются при изготовлении различных металлоконструкций, крупногабаритных резервуаров и других изделий.

Сварочный трактор представляет собой автоматическую головку, установленную на самоходной тележке, перемещающейся с помощью электродвигателя по свариваемому изделию или направляющему рельсовому пути вдоль сварного шва.

Наиболее распространенный сварочный трактор ТС-17МУ предназначен для автоматической сварки под флюсом различных наружных и внутренних кольцевых швов, а также для сварки труб и резервуаров диаметром более 860 мм. Сварочным трактором можно сваривать все виды швов в нижнем положении. Сварка может выполняться вертикально или наклонно установленным электродом. Диаметр применяемой электродной проволоки 1,6—5 мм, скорость сварки 16—126 м/ч, масса аппарата 45 кг. Сила сварочного тока 200—1200 А.

Шланговые полуавтоматы ПШ-5 и ПШ-54 широко применяются для сварки под флюсом. Для подачи электродной проволоки в зону сварки используют гибкий шланговый провод длиной 3,5 м. Полуавтомат ПШ-54 является модернизированной конструкцией полуавтомата ПШ-5.

В полуавтоматах ПШ-54 включение электродвигателя для подачи электродной проволоки и тока сварочной цепи производится замыканием сварочной проволоки на изделие, а прекращение процесса сварки достигается отведением держателя от свариваемого изделия, т. е. обрывом сварочной дуги В полуавтоматах ПШ-5 включение и выключение подачи электродной проволоки и тока сварочной цепи производится с помощью пусковой кнопки на рукоятке.

Держатель автомата представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса, вмещающей 1,5 кг флюса и снабженной пластинчатой заслонкой.

Техническая характеристика полуавтомата ПШ-54

Сила сварочного тока, А — 150-650

Диаметр электродной проволоки, мм — 1,6-2

Габаритные размеры, мм — 320Х280Х325

Масса механизма подачи, кг — 23

Масса держателя, кг — 0,75

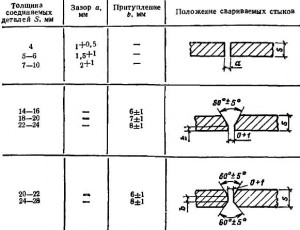

Подготовка кромок деталей для автоматической сварки имеет следующие особенности: необходимо обеспечивать постоянный зазор по всей длине шва и небольшой угол разделки, а также защищать обратную сторону шва от вытекания металла из зазора. Угол скоса кромок при стыковых соединениях составляет 20—60°. В табл. 216 приведены данные подготовки кромок для стыковых соединений при автоматической сварке.