Орбитальная сварка является специализированным видом сварки, при котором сварочная дуга вращается вокруг неподвижной заготовки на 360 градусов. Традиционный процесс орбитальной сварки предполагает сварку неплавящимся электродом из вольфрама в защитном газе. Орбитальная сварка труб появилась в 1960-х годах, когда в аэрокосмической промышленности назрела необходимость появления специальной технологии сварки для изготовления авиационных гидравлических линий. Это привело к возникновению более точного и надежного метода вместо ручной сварки. К 2003 году по всему миру с помощью орбитальной сварки было изготовлено почти 20000 км трубопроводов на общую стоимость USD $15 млрд.

Орбитальная сварка может быть полностью автоматизирована. Сварщик устанавливает параметры технологического процесса с помощью компьютера, а затем визуально контролирует сварку. В 1980-х годах развитие портативных систем питания и контроля, которые работали от 110 В переменного тока, сделали орбитальную сварку практически применимой для многих отраслей промышленности. Сегодня существуют системы орбитальной сварки, которые могут сохранять параметры процесса в памяти программы. Это позволяет «запрограммировать» навыки сертифицированного сварщика, что практически исключает ошибки сварщика и дефекты при производстве идентичных сварных швов. Благодаря высокой точности орбитальной сварки, этот метод позволяет сваривать даже самые маленькие трубки диаметром от 1,6 миллиметров и более.

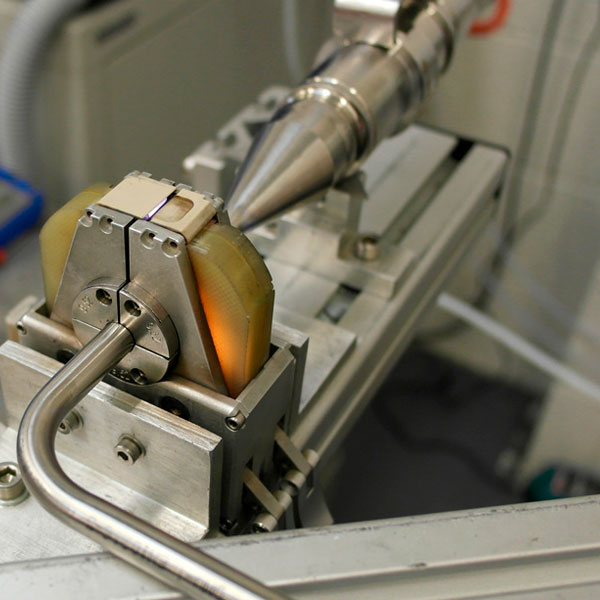

Основными компонентами любой системы для орбитальной сварки являются блок питания и контроля, сварочная головка и, при необходимости, механизм подачи проволоки. Орбитальная сварка определенных типов материалов может также потребовать использование системы охлаждения. Блок питания и контроля обеспечивает соблюдение контрольных параметров, силу сварочного тока, управляет двигателем сварочной головки и переключает подачу защитного газа по мере необходимости. Сварочные головки включают зажимное устройство, вольфрамовый электрод и камеру защитного газа. Стандартные закрытые головки предназначены для сварки труб диаметром 1,6…152 мм и толщиной стенки до 3,9 мм. Применение головок закрытого типа позволяет располагать сварочную дугу более точно, а атмосфера инертного газа в закрытой камере предотвращает окисление самых чувствительных материалов. Для сваривания труб большего размера можно использовать открытые сварочные головки. Толстостенные трубы требуют использования дополнительного материала в виде присадочной проволоки, тонкостенные трубы можно сваривать без проволоки. Для того чтобы создать высококачественные сварные швы очень важно, чтобы кромки труб были тщательно зачищены от окалины и загрязнений, обработаны под U-образную фаску. Для тонкостенных труб достаточно простого прямого реза.

Факторы, которые оказывают наибольшее влияние на качество орбитальной сварки, это длина дуги, величина и частота импульсов сварочного тока, наличие защитного инертного газа, скорость сварки, качественные сварочные электроды для электросварки, свойства основного и сварочных материалов. Для того, чтобы осуществить полный контроль над сварочной ванной, должен поддерживаться идеальный баланс между гравитационной силой и поверхностным натяжением в каждом положении сварочной головки. Автоматизированный процесс орбитальной сварки устраняет возможность появления ошибок, которые бывают во время ручной сварки. Орбитальная сварка производит идентичные сварные швы сотни раз по заданным параметрам, следовательно, точность при сварке соблюдается автоматически. Качество сварного шва, сделанного орбитальной сварочной системой, лучше, чем при ручной сварке. В таких областях, как сварка трубок в фармацевтической промышленности, орбитальная сварка является единственным средством для достижения требований к качеству и герметичности сварного шва. Орбитальная сварка применяется также при изготовлении полупроводников, в аэрокосмической промышленности (гидравлические системы высокого давления), при изготовлении котлов, упаковок для продуктов питания и технологических трубопроводов в пищевой промышленности, в ядерной промышленности, в химической промышленности, в автомобилестроении, биотехнологиях, судостроении, при строительстве тепловых электростанций, в нефтяной и газовой промышленности.

Орбитальная сварка позволяет соединять различные типы материалов: высокопрочные, жаростойкие и коррозионно-стойкие, легированные и низколегированные стали, никелевые сплавы, титан, медь, алюминий и их сплавы. Сварка этих материалов в инертной атмосфере позволяет достичь получение швов с высокой химической чистотой и отсутствием пор, газовых, шлаковых включений и сварочных брызг.

Аргон является наиболее широко используемым защитным газом. Гелий часто используется для сваривания медных труб. Смеси газов, такие, как 98% аргона + 2% водорода, 95% аргона + 5% водорода, 90% аргона + 10% водорода и 75% гелия + 25% аргона применяются для сваривания труб с толщиной стенки более 2,5 мм. Использование смеси 95% аргона + 5% водорода неприемлемо для углеродистых сталей, так как часто вызывает водородное охрупчивание в получаемом сварном шве. Как правило, в целях простоты и снижения себестоимости защитного газа применяется 100 % аргон.

Преимущества использования орбитальной сварки заключаются в следующем:

1. Высокая производительность по сравнению с ручным методом.

2. Высокое качество и герметичность сварного шва.

3. Высокая степень автоматизации процесса, обеспечивающая стабильность сварочного процесса.

4. Отсутствие необходимости в высококвалифицированном сварочном персонале.

5. Возможность применения сварки для неповоротных труб и соединений.

При стыковой орбитальной сварке труб большое значение имеет качество исходных заготовок — прямолинейность, отсутствие овальности в сечении, равностенность (допускаются колебания не более +/-5 % от номинальной величины). Различия в значениях этих параметров по длине труб ухудшает качество сварного шва. Материал электрода также должен обладать высоким качеством, рабочий конец электрода должен быть изготовлен с жесткими допусками и подвергнут шлифовке или полировке. В настоящее время разрабатываются и внедряются орбитальные системы с двумя сварочными головками для повышения производительности, оборудование с оптической системой слежения, лазерная орбитальная сварка.