8.2 Длительную прочность материала труб и фитингов (п. 5.3.1) контролируют по протоколам испытаний сырья.

8.3 Внешний вид труб и фитингов (п. 5.1.1, 5.1.16) проверяют визуально без применения увеличительных приборов сравнением контролируемого изделия с образцом-эталоном, утвержденным в установленном порядке.

8.4 Определение размеров труб и фитингов (п. 4.1 — 4.3, 4.6.4)

8.4.1 Размеры труб и фитингов определяют при температуре (23 ± 5) °С. Перед испытаниями образцы выдерживают при указанной температуре не менее 2 ч.

8.4.2 Применяемые средства измерений должны обеспечивать необходимую точность и диапазон измерений и поверяться в установленном порядке.

8.4.3 Определение среднего наружного диаметра трубы d проводят по ГОСТ 29325 на расстоянии не менее 100 мм от торца с погрешностью не более 0,05 мм.

Допускается определять средний наружный диаметр как среднеарифметическое значение результатов четырех равномерно распределенных по окружности измерений диаметра трубы в одном сечении, округленное до 0,1 мм.

Средний наружный диаметр может быть определен путем измерения периметра трубы с погрешностью не более 0,05 мм и деления полученной величины на число π.

Овальность трубы (п. 4.2) определяют как разность между максимальным и минимальным значениями наружного диаметра в одном сечении трубы.

Полученные значения среднего наружного диаметра и овальности труб должны соответствовать указанным в таблице 2.

8.4.4 Толщину стенки труб е определяют по ГОСТ 29325 на расстоянии не менее 10 мм от торца в одном сечении не менее чем в шести равномерно распределенных по окружности точках, включая максимальное и минимальное значения с погрешностью не более 0,05 мм.

Фактическое число замеров определяется условием равномерности их распределения по сечению трубы, включая замеры минимального и максимального значений толщины стенки.

Среднюю толщину стенки получают как среднеарифметическое значение результатов измерений, округленное до 0,1 мм.

Полученные минимальное, максимальное и среднее значения толщины стенки должны быть в пределах допусков, указанных в таблице 3.

8.4.5 Длину труб в отрезках измеряют рулеткой с погрешностью не более 1 мм.

Длину труб в бухтах и катушках определяют по показаниям счетчика метража с погрешностью не более 1,5 %.

8.5 Проверку стойкости труб при постоянном внутреннем давлении по схеме «вода в воде» (п. 5.1.2) проводят по ГОСТ 24157 на стенде, обеспечивающем поддержание установленных параметров испытаний с точностью: ± 2 % для испытательного давления и ± 2 °С — для температуры испытаний. Конструкция заглушек должна обеспечивать осевое удлинение образцов без их повреждения.

Длину образцов устанавливают с таким расчётом, чтобы свободная длина L между заглушками соответствовала указанной в таблице 40.

Таблица 40

В миллиметрах

| d | L |

| ≤ 315 | 3d, но не менее 250 |

| > 315 | ³ 1000 |

Толщину стенки образца измеряют не менее чем в десяти любых точках, равномерно расположенных по его длине и периметру с погрешностью измерения не более 0,01 мм.

Средний наружный диаметр образца определяют в соответствии с 8.4. Испытательное давление Р, МПа, определяют по формуле

Р = 2Sminσ/(Dcp — Smin), (11)

где σ — начальное напряжение в стенке трубы, МПа, по таблицам 5 — 10;

Dср и Smin — средний наружный диаметр и минимальное значение толщины стенки трубы, мм.

Округление проводят до 0,01 МПа.

Примечание — Определение Dcp и Smin труб с защитным слоем производят без учета толщины защитного слоя.

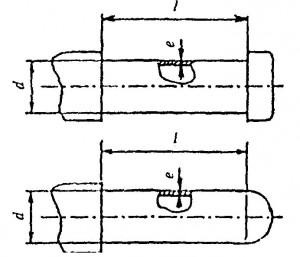

8.6 Проверку стойкости материала фитингов к действию постоянного внутреннего давления (п. 5.1.15) проводят в соответствии с 8.5 на образцах труб, изготовленных методом литья под давлением. Размеры образцов указаны на рисунке 1. Режимы испытаний должны соответствовать указанным в таблице 15.

d ≥ 50 мм

е для серий труб 6,3 ≤ S ≤ 10

l ≥ 3d (для d = 50 мм l = 140 мм)

Рисунок 1 — Размеры образцов труб, изготовляемых литьем под давлением, для испытаний материала фитингов на стойкость к действию постоянного внутреннего давления

8.7 Проверку стойкости фитингов при постоянном внутреннем давлении (п. 5.1.17 — 5.1.18) проводят в соответствии с 8.5. Фитинги должны соединяться с заглушками или отрезками труб, обеспечивающими герметичность соединений и подключение к стенду. Длины свободных концов труб должны быть не менее: 200 мм — для труб диаметром ≤ 75 мм, 300 мм — для труб диаметрами от 90 до 225 мм и 500 мм — для труб диаметром ≥ 250 мм.

Режимы испытаний фитингов из РЕ-Х, РР-Н, РР-В, PP-R, РВ, PVC-C должны соответствовать указанным в приложении Г, фитингов из PVC-U — указанным в таблице 16, а фитингов из РЕ — указанным в таблице 17. Испытательное давление для фитингов из РЕ под сварку должно рассчитываться по формуле (11) как для труб той же серии при начальном напряжении в стенке, указанном в таблице 18.

8.8 Проверку стойкости узлов соединений труб и фитингов при постоянном внутреннем давлении (п. 5.1.25, 5.1.31 — 5.1.33) проводят в соответствии с 8.5. Режимы испытаний соединений труб из РЕ-Х, РР-Н, РР-В, PP-R, РВ, PVC-C должны соответствовать указанным в приложении Г, труб из PVC-U — в таблице 23, сварных соединений труб из РЕ — в таблице 24, механических соединений труб из РЕ — в таблице 25.

Испытательное давление для сварных соединений труб из РЕ должно рассчитываться по формуле (11), как для трубы той же серии, при начальном напряжении в стенке, указанном в таблице 24.

При испытании раструбных соединений с эластичными уплотнительными кольцами труб PVC-U следует применять заглушки, исключающие возможность осевых перемещений.

Длины свободных концов труб должны соответствовать указанным в 8.7.

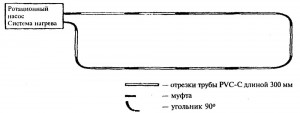

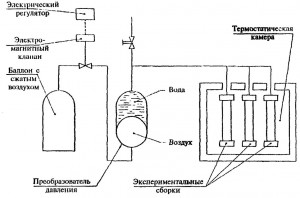

8.9 Проверку клеевых соединений труб и фитингов из PVC-C на стойкость к Тавар (п. 5.2.6) проводят на испытательном контуре, схема которого представлена на рисунке 2, при постоянном внутреннем давлении 1,0 МПа, температуре испытаний 95 °С в течение не менее 1000 ч.

8.10 Проверку термической стабильности труб в воздушной среде при постоянном внутреннем давлении (п. 5.1.3, 5.1.4) проводят в термокамере, обеспечивающей поддержание температуры с отклонением +3/-1 °С. При испытаниях образцы не должны соприкасаться друг с другом и со стенками камеры. Следует контролировать температуру воздуха в камере и на поверхности образца трубы. Расчёт испытательного давления должен проводиться в соответствии с 8.5, режимы испытаний должны соответствовать указанным в таблицах 11, 12.

Рисунок 2 — Схема испытаний клеевых соединений труб и фитингов из PVC-C на стойкость к аварийной температуре Тавар

8.11 Определение изменения длины труб после прогрева (п. 5.1.5) проводят по ГОСТ 27078 в воздушной среде. Режимы испытаний должны соответствовать указанным в таблице 13.

8.12 Относительное удлинение при разрыве ε труб из РЕ, РР-Н, РР-В, PP-R, РЕ-Х, РВ (п. 5.1.6) определяют по ГОСТ 11262 на трех образцах-лопатках.

Тип образца-лопатки, способ изготовления образцов и скорость перемещения захватов разрывной машины должны соответствовать указанным в таблице 41. Ось образца-лопатки должна быть параллельна оси трубы, а толщина должна быть равна толщине стенки трубы.

Перед испытаниями образцы-лопатки кондиционируют по ГОСТ 12423 при температуре (23 ± 2) °С не менее 2 ч.

За результат испытаний принимают минимальное значение относительного удлинения при разрыве, вычисленное до второй значащей цифры.

Таблица 41

| Номинальная толщина стенки трубы е, мм | Способ изготовления образцов | Тип образца-лопатки по ГОСТ 11262 | Скорость испытания, мм/мин |

| е ≤ 5 | Вырубка штампом-просечкой или механическая обработка по ГОСТ 26277 | Тип 1 | 100 ± 10,0 |

| 5 < е ≤ 12 | То же | Тип 2 | 50 ± 5,0 |

| е > 12 | Механическая обработка по ГОСТ 26277 | То же | 25 ± 2,0 |

8.13 Относительное удлинение при разрыве ε и предел текучести при растяжении σрт труб из PVC-U и PVC-C (п. 5.1.6, 5.1.7) определяют по ГОСТ 11262 на трех образцах-лопатках типа 2.

Образцы-лопатки изготавливают методом механической обработки по ГОСТ 26277 из полосы материала, вырезанной по образующей трубы. Допускается для труб номинальной толщиной до 10 мм включительно вырубать образцы штампом-просечкой.

Полосу материала предварительно распрямляют, выдерживая её при температуре (125 — 130) °С для PVC-U и при (135 — 140) °С для PVC-C в течение не менее 2 мин на 1 мм толщины, а затем прикладывая нагрузку, не вызывающую существенного изменения толщины стенки, величиной 0,5 — 1,0 кгс/см². Штамп-просечку также подогревают до указанной температуры. Толщина образцов-лопаток должна быть равна толщине стенки трубы.

Перед испытаниями образцы-лопатки кондиционируют по ГОСТ 12423 при температуре (23 ± 2) °С не менее 2 ч.

Скорость перемещения захватов разрывной машины должна быть (25,0 ± 2,0) мм/мин для PVC-U и (5 ± 1,0) мм/мин для PVC-C.

За результат испытаний принимают минимальное значение относительного удлинения при разрыве, вычисленное до второй значащей цифры, и минимальное значение предела текучести при растяжении, вычисленное до третьей значащей цифры.

8.14 Показатель текучести расплава ПТР труб и фитингов из РЕ, РР-Н, РР-В, PP-R, РВ (п. 5.1.8, 5.1.20) определяют по ГОСТ 11645 на экструзионном пластометре с внутренним диаметром капилляра (2,095 ± 0,005) мм.

Определение ПТР исходного материала и готового изделия должно проводиться при одинаковых режимах, указанных в таблице 42.

Таблица 42

| Материал труб и фитингов | Температура, °С | Масса груза, кг |

| РЕ, РВ | 190 ± 0,5 | 5,0 |

| РР-Н, РР-В, PP-R | 230 ± 0,5 | 2,16 |

Изменение показателя текучести расплава в процентах определяют по формуле

где ПТР1 — показатель текучести расплава исходного сырья, г/10 мин;

ПТР2 — показатель текучести расплава готового изделия, г/10 мин.

8.15 Определение ударной прочности по Шарпи (п. 5.1.9) проводят на маятниковом копре по ГОСТ 10708 с номинальным значением потенциальной энергии маятника 15 Дж при температуре (23 ± 2) °С. Испытания проводят на 10 образцах в виде брусков без надреза, имеющих размеры, указанные в таблице 43. Образцы изготавливают механическим способом из трубы в продольном направлении так, чтобы кромки образцов были ровными, без сколов, трещин и заусенцев. Типы образцов для труб из РР-Н, РР-В, PP-R указаны в таблице 44, труб из PVC-U в таблице 45, а труб из PVC-C — в таблице 46.

Таблица 43

В миллиметрах

| Тип образца | Размеры образца | Расстояние между опорами | ||

| Длина | Ширина | Толщина | ||

| 1 | Отрезки труб длиной (100 ± 2) | 70 ± 0,5 | ||

| 2 | 50 ± 1 | 6 ± 0,2 | Соответствует толщине стенки трубы | 40 ± 0,5 |

| 3 | 120 ± 2 | 15 ± 0,5 | То же | 70 ± 0,5 |

Таблица 44

| Размеры испытуемой трубы из РР-Н, РР-В, PP-R, мм | Тип образца | |

| Наружный диаметр | Толщина стенки е | |

| < 25 | Любая | 1 |

| ≥25 < 75 | е ≤ 4,2 | 2 |

| 4,2 < е ≤ 10,5 | 3 | |

| ≥ 75 | е ≤ 4,2 | 2 |

| 4,2 < е ≤ 10,5 | 3 | |

Таблица 45

| Размеры испытуемой трубы из PVC-U, мм | Тип образца | |

| Наружный диаметр | Толщина стенки е | |

| < 25 | Любая | 1 |

| ≤ 25 < 75 | » | 2 |

| ≥ 75 | е ≤ 9,5 | 2 |

| е > 9,5 | 3 | |

Таблица 46

| Размеры испытуемой трубы из PVC-C, мм | Тип образца | |

| Наружный диаметр | Толщина стенки е | |

| < 25 | Любая | 1 |

| ≥ 25 < 75 | е ≤4,2 | 2 |

| 4,2 < е ≤ 9,5 | 3 | |

| ≥ 75 | е ≤9,5 | 2 |

| е > 9,5 | 2 | |

Образцы перед испытаниями следует кондиционировать при температуре (23 ± 2) °С для труб из PVC-U, PVC-C и РР-Н, и при (0 ± 2) °С — для труб из РР-В и PP-R в течение времени, указанного в таблице 47.

Таблица 47

| Толщина образца, мм | Время кондиционирования, мин | |

| Водная среда | Воздушная среда | |

| е ≤ 8,6 | 15 | 60 |

| 8,6 < е ≤ 14,1 | 30 | 120 |

| е > 14,1 | 60 | 240 |

Образцы должны быть испытаны в течение не более 10 с после извлечения из кондиционирующего устройства. Удар должен наноситься по образцу со стороны наружной поверхности трубы.

За результат испытания принимают отношение количества разрушившихся образцов к общему количеству испытанных образцов, выраженное в процентах.

8.16 Для определения степени сшивки труб РЕ-Х (5.1.10) с торцевой поверхности образца снимают стружку толщиной (0,2 ± 0,02) мм. Ширина стружки должна соответствовать толщине стенки трубы, минимальная длина — длине окружности по внутреннему диаметру трубы.

Определяют массу стружки с погрешностью не более 0,001 г.

Стружку в контейнере из проволоки помещают в колбу с кипящим ксилолом с добавкой антиоксиданта в количестве 1 % объёма ксилола.

Время выдержки составляет 8 ч ± 5 мин. После чего контейнер извлекают из кипящего ксилола и его содержимое высушивают при комнатной температуре. Затем образец помещают в термошкаф с принудительной вентиляцией и выдерживают в течение 3 ч при температуре (140 ± 2) °С. После охлаждения до комнатной температуры определяют массу образца с погрешностью не более 0,001 г.

Степень сшивки G вычисляют по формуле

где m1 — масса стружки до кипячения, г;

m2 — масса стружки после кипячения, г.

Округление проводят до 0,0001.

За результат испытаний принимают среднеарифметическое значение, полученное при испытании трех образцов.

8.17 Температуру размягчения по Вика (п. 5.1.11, 5.1.22) определяют по ГОСТ Р 50825.

8.18 Непрозрачность труб и фитингов (п. 5.1.12, 5.1.22) определяют по ГОСТ Р 51613 (8.10).

8.19 Кислородопроницаемость труб (п. 5.1.13) проверяют на отрезке трубы длиной не менее 20 м. Трубу наматывают на стержень, диаметр которого равен девятикратной величине диаметра испытуемой трубы, причем длина намотанного участка должна составлять 10 % указанной длины трубы. Труба должна быть жестко закреплена относительно стержня. После чего трубу выдерживают без нагрузки в течение 24 ч. Затем трубу подсоединяют к системе подачи воды и подвергают попеременной температурной нагрузке при действии постоянного внутреннего давления. Попеременно подают горячую воду температурой (70 ± 2) °С, а затем холодную — температурой не более 20 °С, выдерживая при каждой температуре в течение 15 мин. Время между сменой температур составляет (60 ± 30) с. В системе поддерживается давление (0,3 ± 0,06) МПа. Продолжительность испытаний составляет 28 суток

Определение кислородопроницаемости проводят на образце трубы, подвергшейся указанным выше попеременным температурным нагрузкам. Испытания должны проводиться при температуре (40 ± 2) °С. Разность температур на входе и выходе трубы не должна превышать 4 °С.

Концентрация кислорода в воде измеряется специальным прибором на входе и выходе трубы. Разность между максимальным и минимальным значениями измерений не должна превышать 0,02 г/(м³•сут). Проводится три замера.

Величину диффузионного потока кислорода I(О2), мг/сут, рассчитывают по формуле

(14)

где I(О2) — величина диффузионного потока кислорода, мг/сут;

d — наружный диаметр трубы, мм;

с — толщина стенки трубы, мм;

l — длина трубы, м.

За результат испытаний принимают среднеарифметическое значение трех измерений.

Округление проводят до 0,001.

8.20 Наименьший радиус изгиба трубы (п. 5.1.14) определяют с помощью шаблона на трех образцах. Образцами являются отрезки труб длиной, равной пятикратной величине наружного диаметра трубы. Результат испытаний считают положительным, если при изгибе трубы по контуру шаблона на ней не будет перегибов и вмятин.

8.21 Проверку стойкости фитингов к прогреву (п. 5.1.19) проводят по ГОСТ 27077 в воздушной среде при режимах испытаний, указанных в таблице 18.

По окончании испытаний образцы осматривают и фиксируют изменения их внешнего вида. В случае наличия трещин, пузырей, расслоений образцы распиливают и определяют глубину проникновения повреждения с погрешностью измерения не более 0,05 мм. За результат испытания принимают выраженное в процентах отношение наибольшего значения глубины проникновения повреждения к исходной толщине стенки в этом месте.

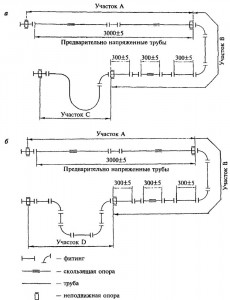

8.22 Стойкость соединений при циклическом изменении температуры (п. 5.1.27) проверяют на стенде, обеспечивающем возможность циркуляции холодной и горячей воды через испытуемое соединение и создание в образцах заданного постоянного внутреннего давления.

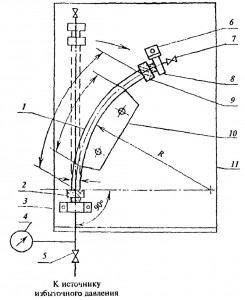

Схема соединения испытуемых образцов должна соответствовать указанной на рисунке 3 и обеспечивать возможность проверки соединений при следующих условиях их установки:

Размеры в миллиметрах

а — для гибких труб; б — для жестких труб

Рисунок 3 — Схема стенда для проверки герметичности соединений труб при попеременной температурной нагрузке

Рисунок 4 — Схема стенда для проверки стойкости соединений труб к действию циклического изменения давления

1) не менее двух отрезков труб, соединенных при помощи фитинга (участок А, рисунок 3а, б), должны находиться в напряженном состоянии, которое обеспечивается разностью температур при сборке и в процессе испытаний. Значение осевого напряжения в стенке трубы должно составлять не менее 4,8 МПа;

2) не менее двух прямых отрезков труб каждая длиной (300 ± 5) мм должны устанавливаться свободно в скользящих зажимах (участок В, рисунок 3а, б);

3) для гибких труб — отрезок трубы длиной (27–28) d, где d — диаметр трубы, должен находиться в изогнутом состоянии, обеспечивающем минимальный радиус изгиба (участок С, рисунок 3а);

4) для жестких труб — не менее трех прямых отрезков труб должны быть соединены, как указано на рисунке 3б, участок D.

Перед началом испытаний систему следует заполнить водой, имеющей температуру, среднюю между заданными минимальной и максимальной температурами циклов, и выдержать при этой температуре не менее 1 ч.

При проведении испытаний необходимо обеспечить, чтобы разность температур на входе и выходе испытуемой системы составляла не более 5 °С.

8.23 Стойкость соединений при циклическом изменении давления (п. 5.1.27) проверяют на стенде, оборудованном устройством, обеспечивающим быстрое изменение давления жидкой среды в системе при температуре (23 ± 2) °С. Схема испытаний представлена на рисунке 4.

Образцами для испытаний являются узлы соединений фитингов с отрезками труб, имеющими длину не менее 10d, где d — номинальный наружный диаметр трубы.

Перед началом испытаний систему следует заполнить водой, удалить воздух, и выдержать при температуре испытаний не менее 1 ч, а затем провести испытания в соответствии с режимами, указанными в таблице 21.

8.24 Стойкость соединений к действию растягивающей нагрузки (п. 5.1.28, 5.1.34) проверяют путем приложения к узлу соединения растягивающего усилия, указанного в таблице 22.

Отрезки труб, соединяемые с фитингом, должны иметь длину не менее 300 мм.

Усилие следует наращивать постепенно, доводя его до расчётного в течение не менее 30 с. Результат испытаний считают положительным, если в течение заданного времени испытаний не произойдет нарушения соединения фитинга с трубой.

8.25 Стойкость соединений к действию постоянного внутреннего давления при изгибе (п. 5.1.29) проверяют на образцах труб с подсоединенными к их концам фитингами, к которым прикладывают изгибающее усилие.

Схема установки образца представлена на рисунке 5. Длина образца L должна равняться десяти наружным диаметрам трубы, рабочая длина l составляет 3/4 L. Радиус изгиба зависит от свойств материала трубы и должен уточняться в нормативных документах на изделия.

Испытания проводят при температуре (23 ± 2) °С. К образцу прикладывают изгибающее усилие, обеспечивающее заданный радиус изгиба. В испытуемый образец подают давление и выдерживают образец в течение 1 ч.

1 — труба; 2 — испытываемый фитинг; 3 — соединительный ниппель; 4 — манометр; 5 — кран; 6 — фиксатор; 7 — воздушный клапан; 8 — стоп-ниппель; 9 — конечный фитинг; 10 — шаблон для задания радиуса изгиба; 11 — щит

Рисунок 5 — Схема проверки стойкости соединений к действию постоянного внутреннего давления при изгибе

Результат испытаний считают положительным, если в течение заданного времени испытаний не произошла потеря герметичности узлов соединений. Кроме того, испытания продолжают, увеличивая давление до тех пор, пока не произойдет потеря герметичности узлов соединений или разрушение трубы. Давление разгерметизации фиксируют.

8.26 Стойкость соединений при разрежении (п. 5.1.30) проверяют путем создания внутри испытуемого образца отрицательного давления и контроля его величины в течение заданного времени испытаний.