Применение отходов угольных шахт в качестве сырья для получения керамического кирпича.

Б.С. БАТАЛИИ, доктор техн. наук, профессор, ТА. БЕЛОЗЁРОВА, старший преподаватель, С.Э. MAXOBER М.Ф. ГАЙДАЙ, -: Пермский национальный исследовательский политехнический университет (ПНИПУ).

В статье представлены экспериментальные данные по использованию отходов угольной промышленности. Установлено, что терриконики могут быть использованы для получения керамических изделий с высокими эксплуатационными характеристиками.

Породные отвалы угольных шахт в настоящее время рассматриваются как техногенные месторождения, содержащие целый ряд полезных компонентов, пригодных для использования. Назрела необходимость создания предприятий для комплексной их разработки, что позволит решить ряд проблем шахтерских городов и районов: снизить экологическое загрязнение окружающей среды, вернуть в оборот земли, находящиеся в настоящий момент под террикониками, получить ценную продукцию, востребованную на рынке, решить ряд социальных проблем.

Значительные объемы шахтных пород и отходов могут быть использованы в строительной индустрии. Однако нестабильность состава и свойств — один из главных факторов, сдерживающих их использование. Но с соблюдением некоторых приемов подготовки и переработки может быть получена качественная продукция, выпуск которой вполне посилен малому предприятию.

Из литературных источников [ 1 ] известно, что на основе террикоников разных угольных месторождений могут быть получены строительные материалы различного состава и назначения, в т.ч. керамические материалы — изделия строительной и художественной керамики, огнеупоры.

Исследования, проведенные нами, показали следующее: поскольку в составе этих террикоников содержатся лещадные зерна и зерна слабых пород в количестве, превышающем допуски, установленные нормативными документами [2], использование их в качестве заполнителей для бетонов нецелесообразно.

Активированные вяжущие могут быть получены либо низкомарочные, либо требующие обязательной тепловлажностной обработки при использовании в растворах или бетонах. Эксперименты показали, что наиболее реальный способ переработки террикоников может быть осуществлен лишь с применением высокотемпературных технологических процессов.

В связи с тем что в России налажен выпуск серийного оборудования для производства керамики строительного назначения «сухим» способом (ассоциация АССТРОМ, Ростов-на-Дону), появилась реальная возможность переработать терриконики в строительную керамику.

Целью работы, описанной в этой статье, является исследование возможности получения из террикоников Кизеловского бассейна керамических изделий строительного назначения, в частности керамического кирпича.

Терриконики представлены двумя разновидностями отвальных пород: «черными» — углистыми глинистыми сланцами и аргиллитами; «красными» — так называемыми горелыми породами, подвергшимися обжигу в результате самовозгорания сланцев и аргиллитов.

Химический состав террикоников приведен в табл. 1. Оба вида террикоников присутствуют в виде крупного щебня и песка [3].

Как видно из табл. 1, химический состав террикоников обоих видов примерно соответствует составу кирпичных глин. При этом черный сланец содержит глинистые минералы типа каолинита и иллита, а также полевые шпаты, хлориты и серицит. Кроме того, в них содержатся кварц, корунд, магнетит, гематит, сульфаты, карбонаты, сульфиды и самородная сера.

Черный цвет этих пород связан с наличием в них дисперсного углерода. При этом черные сланцы в воде не набухают и имеют слоистое строение, небольшую механическую прочность, но при этом являются вязкими (малохрупкими).

Красный (горелый) сланец содержит продукты термического преобразования минералов черного сланца. При таком преобразовании химический состав сланца меняется мало, тогда как минеральный претерпевает существенные изменения. Глинистый сланец становится по составу аналогом шамота. Слоистое сложение переходит в более массивное, увеличивается механическая прочность, но при этом возрастает хрупкость.

Таким образом, по химическому и минералогическому составу оба сланца, взятые в соотношении 1:1, аналогичны подготовленной керамической массе, включающей выгорающую (уголь) и отощающую (красный сланец) добавки. Чтобы масса такого состава, измельченная до состояния тонкого порошка, обладала формуемостью, необходимой для получения кирпича, в нее необходимо ввести связку. Роль связки может выполнять глина. Количество глины необходимо такое, чтобы обеспечить хорошую формуемость при сухом (полусухом) прессовании. В качестве связки была использована глина одного из месторождений Пермского края. Химический состав глины приведен в табл. 2.

Важную роль для получения высококачественной керамики играет степень измельчения исходных террикоников и соотношение «черного» и «красного» в составе сырьевой смеси. В ходе исследований было установлено, что если измельчить терриконики до состояния песчаной фракции 0-5 мм, то образцы получаются низкой прочности, с дефектами на поверхности. Было исследовано влияние степени измельчения террикоников на формуемость массы и свойства сырца и черепка. С этой целью использовали измельчение и механическую классификацию породы до полного прохождения через сита 2,5, 1,25 и 0,63.

В результате этой работы был сделан вывод, что оптимальная степень измельчения возникает при дроблении и последующем помоле до полного прохождения через сито 0,63. При этом после обжига получается равномерно обожженный черепок без дефектов.

Определили водные, формовочные, сушильные и огневые свойства смесей из террикоников обоих видов.

Формовочную влажность определяли следующим образом: взвешивали навески по 100 г смесей. Навески поделены по 20 г на 5 равных частей. Каждую навеску увлажняли водой в следующих количествах: масс. %: 5; 7,5; 10; 12,5; 15. Изкаждой увлажненной смеси сформировано в пресс-форме диаметром 20 мм по одному образцу-цилиндру при нагрузке 200 кГс. Сформованные образцы сразу испытали на сжатие.

Результаты испытаний представлены в табл. 3.

Таблица 1. Химический состав террикоников

| №№ пп | Si02 | TiO2 | А12 O3 | Fe2 O 3 | МnО | MgO | СаО |

Na20 |

K2O5 | P2O |

S |

| 1А | 50,85 | 1,277 | 17,16 | 5,31 | 0,009 | 0,11 | 0,38 |

0,33 |

2,35 | 0,092 |

1,06 |

| 2А | 51.04 | 1,449 | 21.75 | 14.16 | 0,019 | 0,00 | 1.60 |

0.45 |

2,25 | 0,114 |

1,96 |

| ЗА | 30,05 | 1,152 | 15,18 | 4,56 | 0.007 | 0,00 | 0,19 |

0,21 |

2,55 | 0,056 |

1,46 |

| 4А | 45,22 | 1,295 | 17,11 | 9,65 | 0,007 | 0.11 | 0,16 |

0,23 |

2,43 | 0,076 |

1,10 |

| 1B | 47,48 | 1,032 | 14.78 | 5,99 | 0,007 | 0,02 | 0,16 |

0.28 |

1,88 | 0,093 |

1,22 |

| 2В | 52,99 | 1,383 | 19,88 | 14,31 | 0,020 | 0,00 | 1.92 |

0,31 |

2,07 | 0,105 |

1,87 |

| ЗВ | 45,15 | 1,130 | 15,29 | 4,61 | 0,007 | 0,09 | 0.14 |

0,21 |

2,20 | 0,096 |

0,99 |

| 4В | 58,67 | 1,192 | 16,57 | 8,34 | 0,013 | 0,24 | 0,13 |

0,22 |

2,29 | 0,095 |

0,82 |

Примечание: 1А-4А черные терриконики; 1В-4В красные терриконики

Таблица 2. Химический состав глины

|

Сумма |

ППП | SiO, | А1,0, | ТЮ, | FeA | СаО | MgO | S03 | К,0 | Na20 |

|

99,8 |

6,75 | 63,48 | 12,87 | 0,74 | 4,76 | 5,57 | 1,84 | 0,02 | 2,02 | 1,75 |

Таблица 3. Показатели формовочной прочности смесей

| Состав |

Формовочная прочность, кг/см2 при влажности, % |

||||||

| «черный» терриконик | «красный» терриконик |

глина |

5 |

7,5 |

10 |

12,5 |

15 |

|

90 |

— |

10 |

17 |

14 |

5 |

3,8 |

3,4 |

|

85 |

— |

15 |

13 |

12 |

4 |

3,5 |

2,8 |

|

80 |

— |

20 |

10,6 |

9,2 |

6,4 |

5,2 |

5,6 |

|

45 |

45 |

10 |

3 |

6,8 |

2,4 |

4,8 |

3,8 |

|

45 |

40 |

15 |

3,6 |

5,8 |

1,4 |

3 |

3 |

|

45 |

35 |

20 |

1,4 |

4,2 |

4,4 |

4,8 |

3.3 |

Полученный путем экспериментов оптимальный состав смеси, при котором получается черепок наилучшего качества, масс. %: «черный» терриконик — 45; «красный» терриконик — 45; глина — 10; вода — 7. Оптимальное давление прессования 400-500 кг/см2. Остальные эксперименты проводили на прессованных образцах-цилиндрах, оптимального состава высотой и диаметром 50 мм, полученных при оптимальном давлении.

Интервал спекания, установленный экспериментально по величине водопоглощения, составляет 950-1100°С.

Оптимальная температура спекания 1050°С. Время спекания в лабораторной муфельной печи 6-8 часов. После обжига определяли свойства полученных образцов: прочность, плотность, коэффициент размягчения, водопоглощение и морозостойкость.

Получены следующие результаты. При прочности при сжатии 156 кг/см2 образцы имеют плотность 1510 кг/м3, водопоглощение 10,1%, коэффициент размягчения 0,97. При испытании на морозостойкость образцы выдержали без потери массы 50 циклов.

Ранее нами было установлено, что добавка расщепленных олигопептидов в виде концентрата БГ-20, применяемого в качестве пенообразователя, повышает прочность керамического черепка, полученного методом шликерного литья и пластического формования. Была высказана гипотеза о причине повышения прочности черепка при использовании такой добавки [4]. Гипотеза предполагает, что в ходе обжига керамической массы, включающей олигопептиды, происходит синтез наноструктурных элементов, которые затем служат центрами кристаллизации расплава, образующегося при спекании. По принятой классификации [5] такой материал можно считать нанокомпозитом.

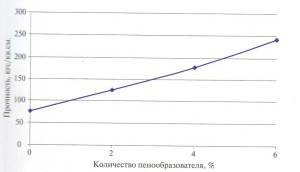

Рис. 1. Зависимость прочности при сжатии образца от количества пенообразователя в составе сырьевой смеси

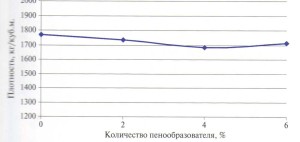

Рис2. Зависимость плотности образцов от количества пенообразователя в составе сырьевой смеси

Если гипотеза имеет основания, то эффект повышения прочности черепка не должен зависеть от способа формования изделий. Для проверки этого предположения нами были проведены эксперименты, в которых использовали составы керамической смеси, включающие 2, 4 и 6% по массе БГ-20. После добавления пенообразователя более 6% прочность практически не меняется, а после 12% резко падает. Поэтому чтобы избежать перерасхода пенообразователя, за оптимальное количество принято 4-6%. Количество воды при этом уменьшали на такие же величины. Все остальные условия эксперимента сохраняли, как описано выше. Результаты испытаний приведены на рис. 1. Интересен тот факт, что плотность при этом практически не меняется, что показано на рис. 2.

Таким образом, в результате проведенной работы было экспериментально показано, что из смеси черных и красных пород может быть получена нанокомпозиционная крас—ожгущаяся керамика строительного назначения. Были газработаны рецептуры и технологические режимы производства облегченного керамического кирпича методом сухого прессования.

Эксперименты показали, что при применении сухого прессования отходы угольной промышленности — Кизеловские терриконики, могут быть использованы для получения керамического кирпича марок 75-250 по ГОСТ 580-2007.

На основе проделанной работы можно сделать вывод о том, что терриконики Кизеловского бассейна пригодны для получения керамического кирпича и художественной керамики, при условии измельчения обоих видов терриконика до фракции 0,63, введения 10-12% глины в состав смеси и применения в качестве упрочняющей добавки белкового пенообразователя БГ-20 в количестве 4-6%.

Библиографический список

1. Буравчук Н.И. Перспективные направления утилизации отходов добычи и сжигания углей. Институт механики и прикладной математики им. И.М. Воровича Южного федерального университета, Ростов-на-Дону.

2. ГОСТ’8267-93. Щебень и гравий из плотных горных пород для строительных работ. Технические условия: Межгос. стандарт. — Введ. 01.01.95.

3. Максимович Н.Г. Рост кристаллов и другие процессы в гелеобразных средах при химическом загрязнении грунтов //Минералогия техногенеза — 2007. — Миасс, 2007. — С. 189-212.

4. Баталин Б. С. Нанотехнология и строительные материалы. // Технологии бетонов, 2009, № 7-8. С. 78-79.

5. Birkholz М., Albers U. and Jung Т. Nanocomposite layers of ceramic oxides and metals prepared by reactive gas-flow sputtering, 179, pp. 279-285 (2004).