Система автоматического управления «Автоплан-1» и «Автоплан-2» разработана ВНИИстройдормашем и осуществлена Челябинским заводом дорожных машин на бульдозерах ДЗ-18Б и ДЗ-54С с базовыми тракторами Т-100МЗГП. Несмотря на сложность настройки и регулировки машин с автоматическим управлением, перспективность внедрения этих машин в практику дорожного строительства вполне оправдывается.

Назначение устройства для автоматического управления — обеспечить определенно заданное положение рабочего органа бульдозера (отвала) для снятия слоя грунта (стружки переменной толщины) независимо 6т положения самой машины. В процессе работы такого бульдозера преимущественно на планировочных работах режущая кромка ее отвала сохраняет заданное горизонтальное положение или с каким-то заданным небольшим уклоном.

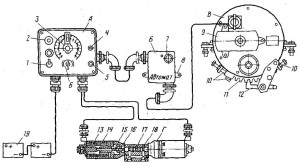

Система для автоматического управления бульдозерным оборудованием «Автоплан» включает аппаратуру автоматики, гидравлическое оборудование и приборы. В аппаратуру системы автоматики (рис. 3.9) входят блок управления А; пульт управления Б; датчик углового положения В; реверсивный золотник. Г.

Рис. 3.9. Аппаратура и приборы автоматической системы «Автоплан-1»:

1 — включатель питания; 2 — предохранители; 3 — рукоять потенциометра (прибор подачи задания углового положения отвала со шкалой «уклон-подъём», градуированный в процентах); 4 — выключатель режима настройки системы; 5 — сигнальная лампочка; 6 — рукоять потенциометра (прибор устанавливает степень чувствительности системы); 7 — кнопка «автомат»; 8 — переключатель «верхниз»; 9 — лампочка-индикатор; 10 — регулировочные болты; 11 — зубчатый сектор; 12 — защёлка; 13 — сердечник; 14 — электромагнит; 15 — пружины; 16 — упорная шайба; 17 — корпус; 18 — электрозолотник; 19 — аккумуляторная батарея

Блок управления А, установленный в кабине машиниста, служит для задания отвалу бульдозера требуемого угла продольного уклона и преобразования сигналов датчика в команды, которые подаются на электромагниты реверсивного гидрозолотника. Пулы управления Б, установленный также в кабине машиниста, предназначен для обеспечения кнопочного дистанционного управления подъёмом и опусканием отвала бульдозера. Датчик углового положения В, размещенный в защитном кожухе на толкающем брусе универсальной рамы бульдозера, представляет собой маятник, соединенный е подвижным, контактом потенциометра, и предназначен для подачи электрического сигнала в блок управления, где преобразуется и обеспечивает подачу тока в соответствующий электрозолотник. Реверсивный гидрозолотник Г, установленный на задней стенке корпуса бортовых фрикционов трактора, предназначен для управления гидроприводом перемещения рабочего органа бульдозера в соответствии с командами блока управления.

Принцип работы автоматической системы стабилизации рабочего органа машины состоит в том, что при отклонении рабочего органа машины от заданного углового положения датчик системы выдает сигналы (электроимпульсы), поступающие после усиления их на один из магнитов гидроэлектрозолотника, при этом электрозолотник возвращает рабочий орган в исходное заданное положение.

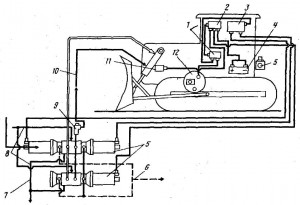

Рис. 3.10. Схема системы автоматического управления отвалом бульдозеров ДЗ-54А и ДЗ-18А:

1 — пульт управления; 2 — блок перегрузки.; 3 — блок управления; 4 — аккумуляторная батарея; 5 — реверсивный электрозолотник; 6 — дренажный трубопровод; 7 — трубопровод слива рабочей жидкости в бак; 8 — трубопровод подвода рабочей жидкости под давлением; 9 — обратный клапан с дросселем; 10 — трубопровод подачи рабочей жидкости под давлением; 11 — датчик числа оборотов двигателя (тахогенератор) ; 12 — маятниковый датчик углового положения для рабочего органа

Автоматическое управление рабочим органом бульдозера осуществляется следующим образом (рис. 3.10).

Маятниковый датчик 12 углового положения отвала, входящий в систему автоматического управления и относящийся к числу основных узлов системы, устанавливается на одном из толкающих брусьев (правом или левом) бульдозерного оборудования (рядом с шарнирным Соединением универсальной толкающей рамы и отвала). В зависимости от уклона поверхности, на которой предусматривается работа бульдозера с автоматическим управлением, на пульте управления 1 задается требуемый угол наклона толкающего бруса, соответствующий положению режущей кромки ножей отвала по отношению к опорной поверхности гусениц.

При выполнении работ, когда гусеницы бульдозера встречаются (сталкиваются) с неровностями площадки, угол наклона толкающих брусьев бульдозера изменяется, отклоняясь в одну или другую сторону. Маятниковый датчик в зависимости от изменения угла наклона толкающего бруса (на котором установлен датчик), будучи также связан с блоком управления, посылает в этот блок электрические сигналы-импульсы. Электрические импульсы преобразуются в электрический ток, который направляется в электрозолотник 5. Соленоид электрозолотника обеспечивает подачу рабочей жидкости гидросистемы в соответствующую полость рабочего гидроцилиндра (присоединенного к толкателю). Рабочая жидкость, поступив в одну из полостей гидроцилиндра, меняет положение толкателя, связанного с гидроцилиндром, устанавливая его соответственно и отвал бульдозера в требуемое (заданное) для работы положение.

Рассматриваемая система стабилизации положения отвала бульдозера обеспечивает надёжность работы только в том случае, если обороты вала двигателя будут постоянными (допускаются незначительные отклонения). В случае возрастания на отвале усилий, что вызывает снижение числа оборотов двигателя, механизм контроля системы отключает автомат стабилизации, подавая при этом сигнал на выглубление отвала. После того как будет восстановлено число оборотов двигателя до нормального, что достигается благодаря наличию в системе датчика числа оборотов двигателя тахогенератора, работа автомата стабилизации положения отвала восстанавливается. При этом скорость опускания отвала для заглубления регулируется обратным клапаном с дросселем 9. Датчик числа оборотов двигателя (тахогенератор) 11 приводится в действие от работомера.

Гидропривод автоматической системы работает от одного из двух насосов НШ-46, установленных на тракторе машины. Предохранительный клапан обеспечивает гидросистему от перегрузки, поддерживая наибольшее давление 10 МПа. Обратный клапан, с дросселем 9, установленный в трубопровод штоковой полости гидроцилиндров, служит для ограничения и регулировки скорости опускания отвала машины.

Благодаря возможности значительно сократить число проходов производительность бульдозеров, оснащенных автоматической системой управления рабочими органами, в среднем на 20-30 % выше, чем неавтоматизированных бульдозеров. В табл. 3.5 приведены сведения о бульдозерах с автоматическим управлением рабочих органов.

Система автоматического управления «Комбиплан-10л», установленная на бульдозере ДЗ-110А-1 с базовым трактором Т-130.1.Г-2, предназначена для тех же целей, что и рассмотренная выше система «Автоплан». Эта система является комбинированной, работающей в двух автоматических режимах: автономном, когда положение отвала бульдозера по высоте и при перекосе сохраняется (выдерживается) по сигналам преобразователей угловых положений (система «Автоплан»); копирном, когда положение отвала бульдозера по высоте и при перекосе сохраняется (выдерживается) по направленному лазерному лучу (система «Комбиплан»).

Таблица 3.5

| Показатели | ДЗ-18Б | ДЗ-54С |

| Базовый трактор | Т-100МЗГП | |

| Тип отвала | Поворотный | Неповоротный |

| Размеры отвала, мм: | ||

| длина (ширина) | 4 000 | 3 200 |

| высота | 1 000 | 1200 |

| Наибольший подъём отвала относительно | 900 | 1050 |

| опорных поверхностей гусениц, мм | ||

| Наибольшее заглубление отвала относительно | 250 | 400 |

| опорной поверхности гусениц, мм | ||

| Угол установки отвала в плане, град | 50-60 | 50-60 |

| Диапазон установки стабилизируемого | ±48 | ±48 |

| уклона, % | ||

| Маг ступенчатой установки стабилизируемого | 8±0,9 | 8+0,9 |

| уклона, % | ||

| Диапазон плановой установки стабилизируе- | + 8,8±0,3 | ±8,8±0,3 |

| мого уклона, % | ||

| Порог чувствительности системы «датчик — | ±0,9 | ±0,9 |

| блок управления», % | ||

| Напряжение питания (постоянный ток), В | 12 | 12 |

| Масса системы «Автоплан-1», кг | 150 | 150 |

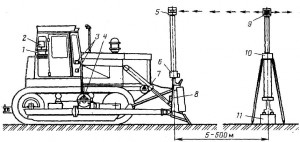

Система «Комбиплан-Юл» (рис. 3.11) состоит из пульта управления 1, блока перегрузки 2, гидрораспределителей 3 с электроуправлением, дополнительной гидросистемы преобразователя 4 углевого (продольного направления) положения отвала, фотоприёмного устройства 5, приспособления 6 для перемещения фотоприёмного устройства по высоте, преобразователя 7 частоты вращения вала двигателя, преобразователя 8 углового (поперечного направления) положения отвала, лазерного излучателя 9 и батареи источника тока 11.

Пульт управления 1 и блок перегрузки 2, размещенные в кабине машиниста, получают питание от аккумуляторных батарей трактора. Пульт управления посредством проводов связан с фотоприёмным усоройством 5, получающим сигналы (импульсы) от излучателя 9, подключенного к другой аккумуляторной батарее 11.

Пульт управления проводами соединен с двумя преобразователями 4 и 8 углового положения отвала. Преобразователи установлены: первый — на правом толкающем брусе, второй — на стенке отвала. Пулы управления связан также с электроуправляемыми гидрораспределителями 3, подключенными к гидроцилиндрам перекоса отвала.

Рис. 3.11. Принципиальная схема установки приборов автоматизированной системы «Комбиплан-10л» на бульдозере

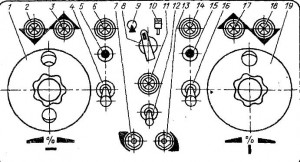

На пульте управления (рис. 3.12) размещены тумблеры 4, 16 и 12 — включения преобразователей подъёма отвала, управления перекосом отвала и защиты двигателя от перегрузки; переключатель 5 режима работы; указатели режимов 9, 10; ручки задатчиков 1 продольного уклона и положения фотоприёмного устройства; ручки задатчика 19 перекоса отвала и перегрузки двигателя; электролампы 2, 3, 17, 18 включения гидрораспределителя перекоса отвала, гидрораспределителя подъёма и опускания отвала, контрольные лампы 6, 11, 14.

На пульте управления аппаратурой размещены регуляторы 7 к 13 чувствительности управления отвалом по высоте и перекосу, предохранители 5 и 15 защиты цепей от перегрузки при подъёме и перекосе отвала.

Рис. 3.12. Пульт управления автоматизированной системой

Блок перегрузки 2 (см. рис. 3.11) предназначен для приёма электрических сигналов (импульсов) преобразователя и передачи их электроуправляющему гидрораспределителю, обеспечивающему заглубление отвала бульдозера. В блоке перегрузки размещены выпрямитель тока, мультивибратор преобразования постоянного тока в переменный, сравнивающее устройство и реле.

В преобразователях 4 и 8 углового положения отвала внутри каждого корпуса на оси подвешено коромысло, опускающееся под действием силы тяжести. На оси закреплен также экран, взаимодействующий с катушкой преобразователя. При повороте корпуса преобразователя относительно коромысла изменяются положения экрана и катушек, в результате чего увеличивается электрический сигнал и через пулы управления включается соответствующий электромагнит электроуправляемого гидрораспределителя.

Гидрораспределители 3 предназначены для управления подъёмом и опусканием, а также перекосом отвала. Гидрораспределители состоят из управляющего и главного золотников. Первым из золотников управляют два магнита, которые перемещают его в разные стороны. В нейтральное положение электромагниты после обесточивания возвращаются пружинами. Этот золотник при переключении включает главный золотник. Второй из золотников подключает напорную гидролинию гидронасоса к одной из полостей гидроцилиндра; противоположная гидрополость соединяется с гидробаком.

Фотоприёмное устройство 5, закрепляемое на бульдозерном отвале, предназначено для приёма сигналов лазерного излучателя. Это устройство состоит из трех световодов с установленными в них фотодиодами. Световоды принимают сигналы в диапазоне 360°.

При выборе отметки разработки поверхности площадки фотоприёмник поднимают или опускают, регулируя по высоте, посредством устройства, состоящего из реверсивного электродвигателя постоянного тока, винтовой пары, штока и преобразователя обратной связи.

Лазерный излучатель 9, размещаемый на треноге 10, состоит из лазерной трубки, коллиматора (устройства для формирования узкого луча), специальной оптической призмы, электродвигателя для вращения лазерной трубки, уровня и приспособления для закрепления лазерной трубки в горизонтальном положении. Радиус действия лазерного излучателя до 500 м. Ширина луча 25—80 мм.

Дополнительная гидросистема «Комбиплан-10л», подключенная к основной гидросистеме бульдозера, служит для управления гидроцилиндрами подъёма и перекоса отвала в автоматическом режиме. В случае работы бульдозера при включенной автоматике (работа в неавтоматизированном режиме) дополнительная гидросистема выключается.

При работе бульдозера в копирном режиме машиной управляют по лазерному лучу, исходящему из излучателя системы. При этом излучатель устанавливается в точке определенной высотной отметки над разрабатываемой грунтовой поверхностью с таким расчётом, чтобы луч проходил над кабиной трактора бульдозера.

В копирном режиме автоматическое управление положением отвала бульдозера достигается тем, что лазерный излучатель обеспечивает стабилизированную в пространстве опорную оптическую плоскость с заданным для конкретных условий уклоном. При этом фотоприёмное устройство контролирует положение отвала бульдозера относительно излучаемой оптической плоскости. При смещении фотоприёмника из направления оптической плоскости обеспечивается (формируется) команда для включения гидрораспределителя соответственно и гидроцилиндров изменения положения отвала для заданного варианта.

Гидроцилиндры перемещают отвал таким образом, что фотоприёмник всегда находится в оптической плоскости излучателя. При этих условиях режущая кромка отвала как бы копирует с допускаемой точностью опорную оптическую плоскость на поверхности грунта, разрабатываемой бульдозером.

В копирном режиме система «Комбиплан» обеспечивает только управление гидроцилиндрами подъёма и опускания отвала, тогда как работа в автономном режиме обеспечивает также и перекос отвала.