Перед выполнением земляных работ грейдером необходимо очистить площадку от кустарника, пней и убрать крупные камни, произвести разбивку объекта на отдельные участки с закреплением соответствующих знаков (например, ось дороги и др.).

Работа прицепных грейдеров состоит из ряда последовательных проходов, выполняющих операции по зарезанию и перемещению грунта, характер и последовательность которых определяются видом сооружений, рельефом местности и состоянием грунтов.

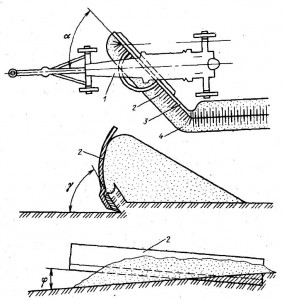

Зарезание и перемещение, являющиеся основными операциями грейдерных работ, требуют установки рабочего органа грейдера (отвала) на определенный угол относительно его рамы (рис. 5.9): угол захвата α, образованный пересечением продольной оси грейдера с направлением отвала; угол резания γ между касательной к поверхности ножа отвала, проведенной через режущую кромку ножа, и плоскостью резания грунта (показывает, под каким углом разрабатываемой поверхности находится нож грейдера); угол наклона φ, показывающий величину поперечного наклона отвала к линии горизонта.

Кроме угла резания, имеются затылочный угол и угол заточки ножа.

Затылочный угол в зависимости от угла резантия может колебаться от 3 до 35°, а угол заточки принимается в пределах 25—30°, но не более.

Рис. 5.9. Углы установки отвала прицепных грейдеров:

1 — рама; 2 — отвал грейдера; 3 — удлинитель отвала; 4 — валик отсыпанного грунта

При зарезании угол наклона отвала, как правило, принимается в пределах 15—20°. Конструкция грейдеров позволяет угол наклона иметь до 70°.

При смешивании грунтов с вяжущими добавками и особенно при отдельных работах (планировка) угол резания принимается не более 60°.

Резание грунтов грейдеров выполняется одним концом отвала на 1/3 — 1/2 его длины. Глубина резания принимается в среднем на 1/2 высоты ножа отвала.

Выполнение грейдерных работ с углом захвата менее 30° не допускается, так как возникает опасность бокового заноса и опрокидывание грейдера. При зарезании угол захвата должен находиться в пределах

35-40°.

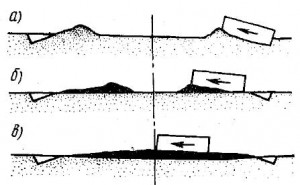

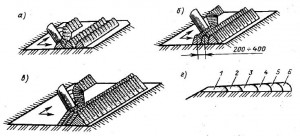

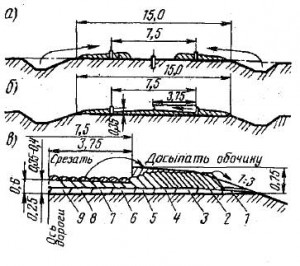

Профилирование грунтовой дороги грейдеров состоит из трех основных операций: зарезания грунта в кювете дороги с образованием небольшого валика (рис. 5.10, а); перемещения полученного валика к оси дороги (рис. 5.10, б) разравнивания валика (рис. 5.10,в). Выполнение и чередование операции продолжается до тех пор, пока весь грунт, необходимый для сооружения земляного полотна дороги, не будет выбран из канавы или резерва, перемещен и спланирован в соответствии с заданным профилем. Наиболее целесообразно применять прицепные грейдеры для профилирования грунтовых дорог в равнинной местности и устройства канав глубиной 0,6—0,8 м.

Рис. 5.10. Последовательность проходов прицепного грейдера при профилировании дороги

При проходах по зарезанию грунта передние колеса грейдера устанавливают строго отвесно, а задние наклоняют в сторону перемещения грунта. При перемещении грунта передние колеса устанавливают также отвесно, а задние наклоняют в сторону оси дороги. Если грунт перемещают с бровки дороги, передние и задние колеса как можно больше наклоняют в сторону перемещения грунта. В процессе разравнивания грунта и выполнения отделочных работ передние и задние колеса грейдера устанавливают отвесно. Необходимо также следить за тем, чтобы колеса грейдера не катились по валику перемещаемого грунта, так как такое положение колес (особенно передних) вызывает неустойчивость грейдера, затрудняет управление им и увеличивает потери мощности базового трактора на перемещение грейдера.

Особенно важное значение имеет первый проход грейдера, который называется пробивкой. При пробивке участка с самого начала работ необходимо правильно установить отвал для зарезания и правильно провести первую борозду, которая определит направление всех последующих проходов грейдера. Пробивку выполняют по отметкам, которые устанавливают при разбивке дороги или после специальной разбивки: по колышкам, вехам и по движущейся вешке (рис. 5.11).

При разбивке участка дороги по колышкам на расстоянии несколько больше половины ширины дороги от оси полотна забивают колышки 1 высотой 0,8 м на расстоянии 10—15 м друг от друга (рис. 5.11,а). Режущий конец отвала при этом устанавливают так, чтобы край его шел по следу обода переднего колеса, зарезан грунт на расстоянии 15—20 см от забитых колышков. Тракторист ведет трактор по возможности ближе к колышкам, а машинист направляет грейдер так, чтобы внешний край обода переднего колеса проходил рядом с колышками (около 5 см), не сбивая их.

При разбивке участка дороги по вехам 2 замеряют расстояние от линии первого зарезания до середины трактора (рис. 5.11, б) и выставляют по этой оси вехи на расстоянии 100—150 м друг от друга. При этом тракторист ведет трактор точно по направлению, обозначенному вехами, визируя направление через пробку радиатора, а машинист направляет грейдер так, чтобы внешний край обода переднего колеса грейдера шел по следу края гусеницы трактора.

Разбивка участка дороги по движущейся вешке наиболее экономична. По этому способу рабочий с вешкой 3 идет на расстоянии 15—20 м впереди трактора по линии зарезания отвала, а параллельно ему по оси дороги, размеченной вешками 4, идет второй рабочий. Оба рабочих держат натянутый шнур или рулетку так, чтобы рабочий с вешками мог выдержать требуемое расстояние от оси полотна.

Рис. 5.11. Схема разбивки участка дороги и пробивки борозды при первом зарезании грейдера:

а — пробивка по колышкам при гибкой сцепке; б — то же, при жесткой сцепке; а —пробивка по вехам при гибкой сцепке; г — то же при жесткой сценке; д — пробивка при помощи движущейся вешки

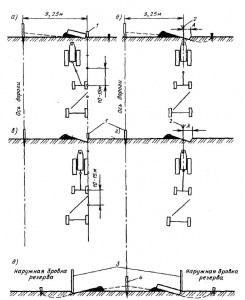

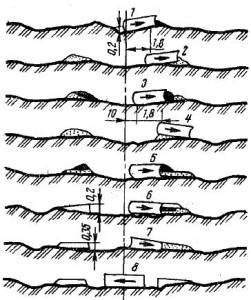

В процессе работы грейдера «зарезание ведут послойно по двум основным схемам. В первом случае (рис. 5.12, а) зарезание начинают от внешней бровки резерва, срезаемая при этом стружка получается треугольного сечения. При работе грейдера по этому варианту дно резерва получается неровным, требующим в последующем планировки и снова выполнения операции зарезания. Во втором случае (рис. 5.12, б) зарезание начинается от внутренней бровки резерва, при этом в первом слое получаются треугольная стружка, затем три-четыре стружки переходного профиля, а дальше стружка до конца имеет в сечении форму параллелограмма. При этом варианте дно резерва получается ровным, не требующим дополнительной работы. Второй способ является наиболее экономичным.

При перемещении и разравнивании грунта рекомендуется работать с удлинителем отвала. Разравнивание производится на повышенных скоростях трактора.

Возведение насыпи прицепными грейдерами целесообразно выполнять на высоту до 0,6 м. При высоте насыпи 0,7—0,8 м производительность грейдера значительно уменьшается.

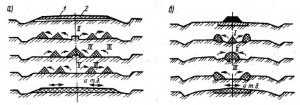

К наиболее рациональным методам перемещения грунта в насыпь относится укладка валиков из перемещаемого грунта вразбежку, вполу-прижим и вприжим. При укладке грунта вразбежку (рис. 5.13, а) валики располагают так, чтобы они касались друг друга только основаниями. При укладке грунта вполуприжим (рис. 5.13, б) валики укладывают так, чтобы перемещаемый валик только частично прижимался к ранее уложенному валику, т. е. чтобы гребни валиков находились на расстоянии один от другого на 20—40 см. При укладке грунта вприжим каждый последующий валик (1—6) прижимают к ранее уложенному валику без зазора, в результате чего получается один плотный и широкий слой насыпи (рис. 5.13, в, г). Такой результат достигается тем, что край ножа грейдера, перемещающий вновь образуемый валик, подходиг вплотную к ранее уложенному валику или несколько (на 5—10 см) захватывает его.

Рис. 5.12. Схема зарезаний при послойной разработке грунта прицепным грейдером

Рис. 5.13. Схема укладки валиков в насыпи прицепным грейдером

Наиболее широкое применение прицепные грейдеры находят при профилировании грунтовых дорог. В этом случае грейдер выполняет следующие операции (рис. 5.14): зарезание грунта в кювете дороги с образованием из грунта небольшого валика; перемещение полученного валика к оси дороги; разравнивание валиков. Чередование операций продолжается до тех пор, пока весь грунт, необходимый для сооружения полотна дороги, не будет выбран из канавы или резерва, перемещен и спланирован в соответствии с заданным профилем. Количество проходов грейдера составляет 12-18.

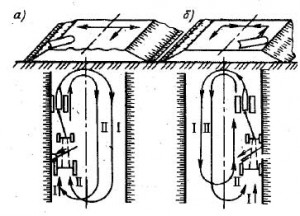

Отделочные работы, состоящие в разравнивании и планировке поверхности земляного полотна, выполняют грейдерами с применением откосников и удлинителей. Планировать откосы насыпей рекомендуется планировщиками. Грунт разравнивают послойно при круговых движениях грейдера за один-два прохода по одному следу (рис. 5.15, а, б). Разравнивание выполняют от краев насыпи с перемещением грунта по ножу в сторону от оси полотна к бровке, а при следующем проходе — от бровки к оси насыпи.

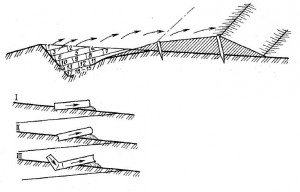

Способы работы грейдера при сооружении земляного полотна на косогорах зависят от крутизны склона и поперечного профиля земляного полотна. При пологом склоне возведение насыпей или профилировочные работы выполняют так же, как и в равнинной местности. При значительной крутизне склона вырезание и перемещение грунта из подгорной канавы на полотно дороги являются трудоемкой операцией, поэтому грунт для насыпи вырезают только с нагорной стороны, где устраивают уширенную канаву (рис. 5.16).

Рис. 5.15. Схема работы грейдера по разравниванию грунта в насыпи за два прохода по одному месту:

а — при первом проходе; б — при втором проходе по тому же следу; I, II — последовательность проходов грейдера

Рис. 5.14. Последовательность проходов прицепного грейдера при профилировании грунтовых дорог:

1 — правая гусеница трактора; 2 -правое переднее колесо грейдера; 3 — левое заднее колесо грейдера; 4 — левая гусеница трактора; I, II, III — включенные передачи трактора при выполнении операций проходов (цифры, указанные в кружках, — последовательность проходов)

Грейдер при этом зарезает грунт то правым, то левым концом ножа и только последними тремя-четырьмя проходами перемещает и разравнивает грунт-

При сооружении на косогоре полунасыпи-полувыемки требуется предварительная разметка колышками границ перехода выемки в насыпь. Если грунт песчаный, супесчаный или легкий суглинистый, полунасыпь-полувыемку устраивают грейдером, в остальных случаях -бульдозером.

Первыми проходами грейдер срезает дерновый покров выемки, который перемещает в насыпь. Для устойчивости грейдера целесообразно вырезать стружку прямоугольного сечения. Зарезание можно вести при движении в обоих направлениях. Канаву устраивают после того, как будет вырезана выемка и отделан откос.

Выемку можно разрабатьшать снизу методом подрезания, при котором конец ножа грейдера разрабатывает косогор с подошвы, при этом верхний слой грунта будет обваливаться сам. Нож грейдера в этом случае устанавливают на средние проушины отвала. Основная рама при этом выносится в сторону режущего конца ножа. В ту же сторону наклоняют задние колеса.

Рис. 5.16. Схема возведения земляного дорожного полотна прцепным грейдером на косогоре:

1—18 — последовательность проходов; I — проход вперед; II — проход обратно; III — отделка

Работы на террасе не могут быть выполнены круговыми рейсами — их производят при переменной работе то одним концом отвала (ход вперед), то другим (ход назад). Первым проходом грейдера зарезают грунт с нагорной стороны и перемещают его в подгорную. Угол захвата минимальный. Колесам и ножу придают наклон в нагорную сторону. Нож устанавливается так, чтобы задние колеса шли по дну вырезанной борозды.

Прицепные грейдеры применяют также для устройства дорожного корыта. Возможны два способа устройства корыта — с присыпными и с полуприсыпными обочинами. По первому способу корыто устраивают одновременно с устройством земляного полотна. В этом случае грунт вырезают из боковых канав так же, как при профилировании полотна дороги, но перемещают его не до оси полотна, а разравнивают на обочинах, образуя стенки корыта. По второму способу корыто устраивают по ранее отсыпанному полотну дороги, когда между отсыпкой земляного полотна и устройством одежды проходит длительное время, а также при строительстве дороги и выемке.

В современных условиях поточного строительства лучшим является способ присыпных обочин. Посыпать обочины следует непосредственно перед устройством основания. Для увеличения производительности грейдера рекомендуется применять левосторонний удлинитель и работать на гибкой сцепке, что позволяет трактору поворачиваться в конце участка на 180° без отцепки от грейдера.

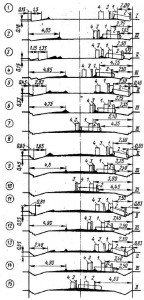

Рис. 5.17. Схема устройства корыта с присыпными обочинами:

а — возведение насыпи; б — устройство корыта в насыпях высотой до 0,6 м; в — устройство корыта в насыпях высотой до 0,8 м; 1—9 — последовательность укладки грунта

Рис. 5.18. Схема устройства корыта с полуприсыпными обочинами:

1, 3, 5, 6 и 7 — эарезание; 2 и 4 — перемещение; 8 — разравнивание дна корыта

При возведении насыпи высотой до 0,6 м, когда дорожную одежду укладывают вслед за устройством насыпи, корыто устраивают одновременно с возведением насыпи. Грунт вырезают из боковых канав и разравнивают его на обочинах до требуемого уклона и толщины, образуя стенки корыта (рис. 5.17, а). После этого производят разбивку корыта и ведут зарезание грунта по расставленным колышкам на глубину корыта. Вырезанный грунт перемещают в сторону оси полотна дороги с одновременным его разравниванием и планировкой по дну корыта до придания требуемого по проекту профиля (рис. 5.17, б).

При возведении земляного полотна высотой более 0,6 м (до 0,8 м) корыто устраивают обычно по схеме, представленной на рис. 5.17, в. Первый (нижний} слой укладывают наращиванием грунта от края насыпи к её оси вразбежку и после разравнивания уплотняют его. Второй слой укладывают вполуприжим, перемещая грунт от оси дороги до середины обочины, а затем до края обочины вприжим. После разравнивания второго слоя и его уплотнения устраивают корыто.

При устройстве корыта по второму способу в готовом земляном полотне и в выемках профиль корыта с уплотнением стенок создают путем вырезки грунта из земляного полотна и перемещения его на обочины (рис. 5.18). Работу выполняют продольными проходами грейдера, а зарезание начинают от оси корыта в обе стороны дороги. При первом зарезании отвал заглубляют по оси дороги на 10—20 см ниже отметки корыта. При втором проходе вырезанный грунт перемещают на обочину и укладывают его в виде валика. При третьем проходе зарезание производят на глубину не более 2—4 см от отметки дна корыта. Следующим четвертым проходом на обочине разравнивают два валика грунта, уложенные при втором проходе. Перед пятым проходом меняют угол наклона ножа грейдера до 0° или в пределах 3—6° и зарезают грунт корыта в месте примыкания его к обочине. В этом случае зарезание выполняют сбрасывающим концом ножа, при этом валик грунта укладывают на обочину вприжим, уплотняя его в месте перехода в корыто. При шестом проходе угол наклона увеличивают и повторяют операцию. Следующими проходами грейдера корыто зачищают, зарезая грунт от обочины к оси дороги, и разравнивают грунт в средней части корыта.

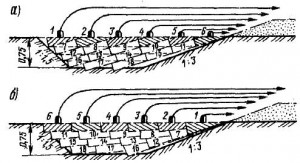

Рис. 5.19. Схема проходов прицепного грейдера при перемешивании материалов при строительстве дорог местного значения:

1 — разрыхленный грунт дорожного полотна; 2 — слой добавок; I-V — последовательность перемешивания материалов

Прицепные грейдеры находят применение при улучшении грунтовых дорог и гравийных покрытий различными добавками. Рабочие операции, выполняемые грейдером в этом случае, аналогичны операциям при возведении и профилировании земляного полотна.

Для улучшения грунтовой дороги добавками земляное полотно предварительно рыхлят кирковщиками или другими машинами и механизмами, после чего измельчают комья грунта дорожными фрезами. Затем на измельченную поверхность завозят улучшающие добавки и размещают их сплошными валами. Добавки грейдером равномерно распределяют по ширине полотна. В зависимости от количества добавок и поперечного профиля покрытия применяют различные схемы размещения, перемещения и разравнивания материалов.

При серповидном поперечном профиле (рис. 5.19, а) первым проходом производят зарезание ножом по краю полотна с перемещением материалов по ножу в сторону бровки. Разрыхленный грунт полотна и захваченные ножом добавки, передвигаясь по ножу, перемещаются и отбрасываются на бровку. Вторым проходом производят зарезание ножом по оси полотна, а также перемешивание и передвижение смеси в сторону бровки. После этого материалы перемещают от бровки к оси полотна дороги.

Проходы грейдера с перемещением валиков в сторону к бровке и обратно совершают до тех пор, пока не получится смесь требуемого качества. Затем эту смесь разравнивают и профилируют. Таким же способом смешивают каменные материалы, имеющие различные размеры. Эти материалы завозят и складывают в виде валиков на обочинах. На одной обочине складывают крупный, а на другой — мелкий каменный материал. Вначале разравнивают крупный щебень, затем по всей ширине проезжей части поверх этого слоя разравнивают более мелкий щебень и перемешивают их. В таком же порядке выполняют работы по смешению каменных материалов с органическими вяжущими.

Иногда перемешивание выполняют без предварительного распределения каменных материалов по проезжей части (рис. 5.19, б). В этом случае каменный материал укладывают грейдером по оси земляного полотна в виде валика и после распределения вяжущих материалов по валику начинают перемешивание.

Для перемешивания материалов рекомендуется применять навесное оборудование — смеситель в виде треугольной рамы, устанавливаемый вместо снимаемых тяговой рамы и поворотного круга. Применение такого смесителя в 2—3 раза увеличивает производительность грейдера.

Накладки на пороги киа спектра — пластиковые накладки на пороги tuningcars63.ru.

ZaimTime.ru — займы онлайн на карту — все займы России, отзывы клиентов и рейтинг компаний.