трубная резьба стальных патрубков, штуцеров, а также накидных гаек должна быть чистой, без срывов, не иметь забитых ниток и заусенцев;

внутренние поверхности гаек, контактирующие с полиэтиленовыми трубами, должны быть гладкими, без острых кромок.

Качество резьбы патрубков и штуцеров проверяется с помощью резьбового калибра-гайки (навинчивание производится от руки).

Качество резьбы накидных гаек проверяется с помощью резьбового калибра-пробки, ввинчиваемого в накидные гайки также от руки.

4.2. Диаметр отверстия в задней стенке накидной гайки с учетом допусков на наружный диаметр полиэтиленовой трубки должен быть равен 14,0+0,2 мм.

4.3. Накидная гайка должна свободно проворачиваться на втулке или обжимном кольце.

4.4. После наплавления бурта на трубе в переходных зонах не должно быть наплывов.

4.5. Контроль качества полиэтиленовых подводок осуществляется заводом-изготовителем.

Примечание. По согласованию с заводом контроль качества труб и подводок из ПВД может выполняться совместно с НИИМосстроем.

4.6. Полиэтиленовые подводки подвергаются испытаниям, при которых определяют показатели, указанные в табл. 2.

Таблица 2

| Показатель | Минимальное количество образцов | Периодичность испытаний |

| Внешний вид поверхности подводок и соединительных деталей | 5 | 1 раз в смену |

| Размеры подводок и соединительных деталей. | 5 | 1 раз в смену |

| Величина предела текучести при растяжении и относительное удлинение при разрыве материала подводки | 5 | Для каждой партии труб, но не менее 1 раза в 6 месяцев |

| Прочность соединения бурта с полиэтиленовой трубой (на отрыв и на сдвиг) | по 5 | То же |

| Прочность ниппельного соединения | 5 | То же |

| Стойкость подводок к внутреннему гидростатическому давлению: | ||

| при нормальной температуре | 5 | То же |

| при повышенной температуре | 5 | 1 раз в 6 месяцев |

4.7. Внешний вид поверхности подводок и соединительных деталей определяют визуально сравнением контролируемых образцов с эталонными, утвержденными в установленном порядке.

Поверхность трубы должна быть ровной, гладкой, не иметь трещин, вздутий, раковин, продольных рисок. Не допускается наличие разрывов и вмятин на бурте, особенно на его поверхности, соприкасающейся с уплотнителем.

4.8. Линейные размеры подводок и соединительных деталей проверяются мерительным инструментом (штангенциркуль, линейка измерительная, микрометр по ГОСТ 166-80, ГОСТ 427-75, ГОСТ 6507-78).

4.9. Замер среднего наружного диаметра производят в трех местах образца с точностью до 0,1 мм на расстоянии не менее чем 100 мм от торца подводки. Средний внутренний диаметр замеряют в двух взаимно перпендикулярных направлениях в каждом контролируемом месте с обоих торцов подводки. Толщину стенки подводки определяют как полуразность между средним наружным и средним внутренним диаметром подводки.

4.10. Толщину бурта замеряют в четырех равномерно распределенных по окружности точках с точностью до 0,1 мм и принимают как среднее арифметическое значение этих замеров.

4.11. Величину предела текучести при растяжении и величину относительного удлинения при разрыве определяют по ГОСТ 18599-83. Минимальные значения величин предела текучести при растяжении и относительного удлинения при разрыве трубных образцов должны быть соответственно равны 9,5 МПа (95 кгс/см²) и 250 % (скорость перемещения подвижного захвата разрывной машины 100 мм/мин.). Этим показателям соответствует минимальное усилие при достижении предела текучести труб равное 595 Н (59,5 кгс) и минимальное расстояние между зажимами разрывной машины 210 мм.

Схема испытаний трубного образца из ПВД на растяжение представлена на рис. 9.

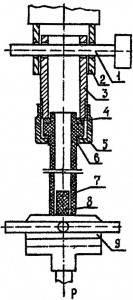

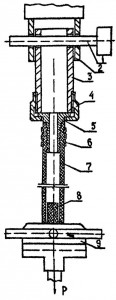

4.12. Минимальное усилие разрушения при испытании трубных образцов с наплавляемыми буртами и с ниппельными соединительными узлами должно быть не менее 595 Н (59,5 кгс), что обеспечивает условия равнопрочности трубы и соединения. Схема испытаний на разрывной машине трубного образца с наплавляемым буртом приведена на рис. 10, с ниппельным соединительным узлом — на рис. 11.

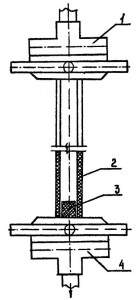

Рис. 8. Конструкция узла для подсоединения полиэтиленовой подводки к настенному смесителю ванны для санитарно-технических кабин из: а) асбестоцемента; б) гипсобетона:

1 — резьбовой патрубок под накидную гайку подводки; 2 — контргайка; 3 — перегородка из асбестоцемента или гипсобетона; 4 — муфта под штуцер смесителя.

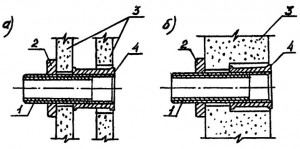

Рис. 9. Схема испытаний трубного образца на растяжение:

1, 4 — зажимы для крепления образца; 2 — полиэтиленовая труба; 3 — резиновый вкладыш.

4.13. Прочность соединения трубки с наплавляемым буртом при испытании на сдвиг (скорость перемещения подвижного захвата машины 20 мм/мин.) должна быть не менее 1560 Н (156 кгс). Схема испытаний прочности наплавляемых буртов на сдвиг с использованием разрывной машины или пресса приведена на рис. 12.

4.14. Испытания (рис. 9, 10 и 11) проводят на патрубках длиной 160 ± 5 мм. Внутрь патрубков во избежание смятия следует вставлять резиновые пробки длиной 30 мм.

Пробки допускается вырезать из колец, используемых для соединения пластмассовых канализационных трубопроводов диаметром 50 мм.

При замере патрубков за базу относительного удлинения при разрыве принимают базу 85 мм, равную расстоянию между захватами разрывной машины.

4.15. Металлические элементы коллекторных систем должны испытываться на заготовительном предприятии гидравлическим давлением в 1 МПа (10 кгс/см²) в течение двух минут или пневматическим давлением в 0,15 МПа (1,5 кгс/см²) в течение 0,5 минуты. При этом падение давления по манометру не допускается.

4.16. Полиэтиленовые трубы и подводки при нормальной температуре (20 °С) испытываются при нормальном контрольном напряжении в стенке труб равном 7 МПа (70 кгс/см) (внутреннее гидростатическое давление при номинальных значениях наружного диаметра и толщины стенки 2,8 МПа (28 кгс/см) в течение 1 часа.

Испытания при повышенной температуре (70 °С) проводятся при начальных контрольных напряжениях 3,2 и 2,5 МПа (32 и 25 кгс/см²) (внутреннее гидростатическое давление при номинальных значениях наружного диаметра и толщины стенки 1,28 и 1,0 МПа (12,8 и 10,0 кгс/см²) соответственно в течение 1 и 100 часов.

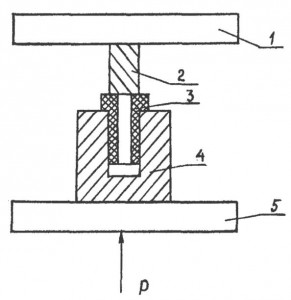

Рис. 10. Схема испытаний при определении прочности трубного образца с наплавляемым буртом:

1 — крепёжный штырь; 2 — крепёжная обойма; 3 — стальная труба; 4 — резиновая прокладка; 5 — латунная накидная гайка; 6 — латунная втулка; 7 — трубный образец; 8 — резиновый вкладыш; 9 — зажим для крепления образца.

Рис. 11. Схема испытаний при определении прочности ниппельного узла соединений:

1 — крепёжный штырь; 2 — крепёжная обойма; 3 — стальная труба; 4 — латунная накидная гайка; 5 — латунный ниппель; 6 — обжимное кольцо; 7 — полиэтиленовая труба; 8 — резиновая пробка; 9 — зажим для крепления образца.

Рис. 12. Схема испытаний прочности наплавляемых буртов на сдвиг:

1, 5 — зажимы пресса; 2 — пуансон; 3 — трубный образец; 4 — матрица.

4.17. Трубы и подводки должны выдерживать испытания (см. п. 4.16) без признаков разрушения. При каждом уровне напряжения испытания проводятся на пяти произвольно отобранных образцах.

При неудовлетворительных результатах хотя бы по одному показателю этот показатель контролируется повторно на удвоенном количестве образцов, взятых из той же партии. Результаты повторного испытания являются окончательными и распространяются на всю партию.

4.18. Коллекторные системы холодного водоснабжения в условиях заводов по производству санитарно-технических кабин испытывают гидравлическим давлением в 1 МПа (10 кгс/см²) в течение 3 минут. За время испытаний падения давления по манометру не допускается.

4.19. Приемка коллекторных систем в эксплуатацию производится в соответствии с действующими правилами. При этом должен осуществляться предварительный визуальный контроль всех смонтированных полиэтиленовых подводок (перегибы труб, недопустимые радиусы изгиба, продольное скручивание, механические повреждения, соприкосновения с трубопроводами горячего водоснабжения не допускаются).