— трубная резьба стальных патрубков, штуцеров, латунных КЗР и накидных гаек должна быть чистой, без срывов, не иметь забитых ниток и заусенцев;

— внутренние поверхности гаек, контактирующие с полиэтиленовыми трубами, должны быть гладкими, без острых кромок. Качество резьбы патрубков, штуцеров и КЗР проверяется с помощью резьбового калибра-гайки (навинчивание производится от руки).

Качество резьбы накидных гаек и входного патрубка КЗР проверяется с помощью резьбового калибра-пробки, ввинчиваемого в накидные гайки и входной патрубок КЗР также от руки.

4.2. При внешнем осмотре КЗР не допускается наличие трещин, облоя и др. дефектов, влияющих на работоспособность изделия.

4.3. Испытания на прочность и плотность материала крана, а также на герметичность сальника шпинделя вентильной головки, прокладочного соединения и затвора следует проводить на кранах в собранном виде водой давлением Рр = 1,5 МПа.

4.4. Испытания КЗР следует проводить при установившемся давлении в течение времени, необходимого для осмотра крана, но не менее 10 секунд.

4.5. Испытания КЗР должны проводиться на заводских либо сторонних испытательных средствах специализированными подразделениями.

4.6. Диаметр отверстий в задней стенке накидной гайки с учетом допусков на наружный диаметр полиэтиленовой трубки должен быть равен 14,0+0,2 мм.

4.7. Накидная гайка должна свободно проворачиваться на втулке.

4.8. После наплавления бурта на трубе ПВД в переходных зонах не должно быть наплывов.

4.9. Контроль качества подводок из ПВД труб осуществляется заводом-изготовителем.

Примечание. По согласованию с заводом контроль качества труб и подводок может выполняться НИИМосстроем.

4.10. Полиэтиленовые подводки подвергаются испытаниям, при которых определяют показатели, указанные в табл. 3.

Таблица 3

| Показатель | Минимальное количество образцов | Периодичность испытаний |

| Внешний вид поверхности подводок и соединительных деталей | 5 | 1 раз в смену |

| Размеры подводок и соединительных деталей | 5 | 1 раз в смену |

| Величина предела текучести при растяжении и относительное удлинение при разрыве материала подводки | 5 | Для каждой партии труб, но не менее 1 раза в 6 месяцев |

| Прочность соединения бурта с полиэтиленовой трубой (на отрыв и на сдвиг) | 5 | То же |

| Стойкость подводок к внутреннему гидростатическому давлению: | ||

| — при нормальной температуре (20 °С) | 5 | То же |

| — при повышенной температуре (70 °С) | 5 | То же |

4.11. Внешний вид поверхности подводок, а также соединительных деталей определяют визуально сравнением контролируемых образцов с эталонным, утвержденным в установленном порядке.

Поверхность трубы должна быть ровной, гладкой и не иметь трещин, вздутий, раковин, продольных рисок. Не допускается наличие разрывов и вмятин на бурте, особенно на его поверхности, соприкасающейся с уплотнителем.

4.12. Линейные размеры подводок и соединительных деталей проверяются мерительным инструментом (штангенциркуль, линейка измерительная, микрометр по ГОСТ 166-80, ГОСТ 427-75, ГОСТ 6507-77).

4.13. Замер среднего наружного диаметра производят в трех местах образца с точностью до 0,1 мм на расстоянии не менее чем 100 мм от торца подводки. Средний внутренний диаметр замеряют в двух взаимно перпендикулярных направлениях в каждом контролируемом месте с обоих торцов подводки. Толщину стенки подводки измеряют с обоих торцов в четырех равномерно распределенных по окружности точках на расстоянии не менее 10 мм от торца. Измерения проводят с погрешностью не более 0,01 мм. Вычисляют среднее арифметическое значение толщины для каждого торца образца, округляют до первого десятичного знака.

4.14. Толщину бурта замеряют в четырех равномерно распределенных по окружности точках с точностью до 0,1 мм и принимают как среднее арифметическое значение этих замеров.

4.15. Относительное удлинение при разрыве труб из ПВД определяют по ГОСТ 18599-83, и оно должно быть равно 250 %. Предел текучести при растяжении — 9,3-11,8 МПа. Образцы труб испытывают при скорости движения подвижного захвата разрывной машины (100 ± 10) мм/мин. Этим показателям соответствует минимальное усилие при достижении предела текучести труб, равное 595 Н (59,5 кгс), и минимальное расстояние между зажимами разрывной машины 210 мм.

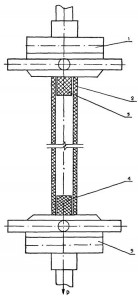

Схема испытаний трубного образца на растяжение приведена на рис. 6.

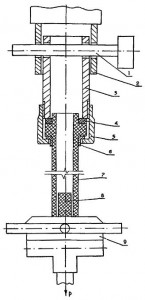

4.16. Прочность соединения наплавляемого бурта с полиэтиленовой трубой проверяется испытанием на отрыв бурта относительно трубы. Испытания проводят на любой разрывной машине, позволяющей осуществить данные испытания при скорости перемещения подвижного захвата машины 100 мм/мин. Для закрепления конца образца с буртом и накидной гайкой должны быть предусмотрены специальные зажимы (рис. 7), а с противоположного торца внутрь патрубка во избежание смятия вставляется резиновая пробка. Полученное при испытаниях усилие должно быть не менее 595 Н.

4.17. Испытания (рис. 6, 7) проводят на патрубках длиной 16 ± 45 мм. Внутрь патрубков во избежание смятия следует вставлять резиновые пробки длиной 30 мм. Пробки вырезают из колец, используемых при соединении канализационных трубопроводов диаметром 50 мм по ТУ ЗАГ-4-167-85.

Рис 6. Схема испытаний трубного образца на растяжение:

1,5 — зажимы для крепления образца; 2 — полиэтиленовая труба; 3, 4 — резиновый вкладыш

Рис. 7. Схема испытаний при определении прочности соединения полиэтиленовой трубы с наплавляемым буртом:

1- крепежный штырь; 2 — крепежная обойма; 3 — стальная труба; 4 — резиновая прокладка; 5 — латунная накидная гайка; 6 — латунная втулка; 7 — трубный образец с наплавляемым буртом; 8 — резиновая пробка; 9 — зажим для крепления образца

При замере патрубков за базу относительного удлинения при разрыве принимают базу 50 мм.

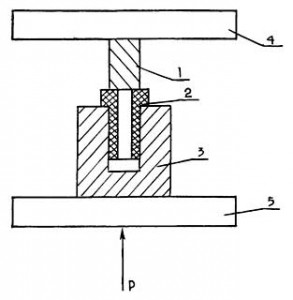

4.18. Прочность соединения трубы ПВД с наплавляемым буртом при испытании на сдвиг (скорость перемещения подвижного захвата разрывной машины 20 мм/мин) должна быть не менее 1560 Н. Испытания на сдвиг проводят с использованием разрывной машины или пресса (рис. 8).

Рис. 8. Схема испытаний прочности наплавляемых буртов на сдвиг:

1 — пуансон; 2 — трубный образец; 3 — матрица; 4, 5 — зажимы пресса

Испытуемый образец представляет собой отрезанный перпендикулярно оси трубы конец подводки высотой 25 мм. Образец устанавливается в отверстие диаметром 13 мм полого цилиндра высотой 25 мм. Сдвиг трубки относительно неподвижного бурта осуществляется цилиндрическим наконечником диаметром 12 мм и высотой 20 мм. Испытание считается законченным при перемещении наконечника на высоту бурта.

4.19. Металлические элементы коллекторных систем должны испытываться на заготовительном предприятии гидравлическим давлением в 1 МПа в течение двух минут или пневматическим давлением в 0,15 МПа в течение 0,5 минут. При этом падение давления по манометру не допускается.

4.20. Полиэтиленовые трубы и подводки из ПВД при нормальной температуре (20°С) испытываются при начальном напряжении в стенке трубы, равном 6,86 МПа (внутреннее гидростатическое давление при номинальных значениях наружного диаметра и толщины стенки 2,8 МПа в течение 1 часа).

Испытания при повышенной температуре (70 °С) проводятся при начальных напряжениях 3,14 и 2,45 МПа (внутреннее гидростатическое давление при номинальных значениях наружного диаметра и толщины стенки 1,28 и 1 МПа) соответственно 1 и 100 часов.

4.21. Трубы и подводки должны выдерживать испытания (см. п. 4.20) без признаков разрушения. При каждом уровне напряжений испытания проводятся на пяти произвольно отобранных образцах.

При неудовлетворительных результатах хотя бы по одному показателю этот показатель контролируется повторно на удвоенном количестве образцов, взятых из той же партии. Результаты повторного испытания являются окончательными и распространяются на всю партию.

4.22. Коллекторные системы внутреннего водопровода в условиях заводов по выпуску санитарно-технических кабин испытывают гидравлическим давлением в 1 МПа в течение 2 минут. За время испытаний падения давления по манометру не допускается.

4.23. Приёмка коллекторных систем в эксплуатацию производится в соответствии с действующими правилами. При этом должен осуществляться предварительный визуальный контроль всех смонтированных полиэтиленовых подводок (перегибы труб, недопустимые радиусы изгиба, продольное скручивание, механические повреждения, соприкосновения со стальными трубопроводами горячего водоснабжения не допускаются).

4.24. Установка, проверка и ремонт счётчиков воды АО «Чистопольский часовой завод «Восток» должны производиться, как правило, станциями сервисного обслуживания Хорошевского, Даниловского и Калибровского кабиностроительных заводов.