Нетиповые заготовки из труб диаметром до 50 мм изготовляются на конвейере, вдоль которого последовательно расположены станки и механизмы для обработки труб: разметки, перерезания, зенков¬ки, нарезки или накатывания резьбы, изгибания отводов, скоб, уток, навертывания соединительных частей и арматуры, образования седловин на отрезках труб, сверления отверстий, сварки и опрессовки. Сварочные посты, оборудованные полуавтоматами, располагаются в конце конвейера. Собранные на конвейере или на установленном рядом с ним специальном верстаке монтажные узлы поступают на гидравлическое или пневматическое испытание. После этого их направляют на огрунтовку. Изготовленные узлы маркируют и после технического контроля связывают в пакеты, которые сдают на склад готовой продукции.

Арматуру, не соединенную с деталями трубопроводов, сгоны с муфтами и контргайками, трубодержатели и гильзы упаковывают в необходимом количестве по спецификации на систему) в ящики.

Арматуру для трубных узлов предварительно подвергают ревизии и испытанию на плотность закрытия. Задвижки, не входящие в состав трубных узлов и предназначенные для установки на прямых участках трубопроводов, комплектуют короткими офланцованными патрубками (с прокладками), присоединяемыми болтами.

Наиболее трудоемкие трубные детали диаметром более 50 мм, как, например, крутоизогнутые отводы, фланцы, переходы, заглушки, тройники и крестовины, поставляются монтажным организациям специализированными заводами. Отводы и тройники больших диаметров могут изготовляться путем сварки на заготовительном предприятии.

Общие требования к трубным заготовкам. Трубные заготовки санитарно-технических систем, состоящие из деталей и трубных узлов, изготовляются на заготовительных предприятиях монтажных организаций по эскизам, чертежам и спецификациям. Стальные трубы, применяемые для заготовок, не должны иметь трещин, свищей, закатов, глубоких рисок, вмятин и следов непровара.

В комплект заготовки входят трубопроводы, собранные в транспортабельные узлы, средства крепления, фасонные части, прокладки, гильзы, арматура, болты с гайками и т. п.

Трубопроводы и узлы должны быть очищены от загрязнений, внутренних засоров, заусенцев и металлической стружки. При сборке резьбовых соединений уплотнитель накладывают ровным слоем по ходу резьбы. Он не должен выступать внутрь трубы. Места соединений необходимо очистить снаружи от выступающего уплотнителя. Соединительные части для водогазопроводных труб не должны иметь трещин, свищей и заметных раковин. Резьба должна быть чистой и полной.

Для оцинкованных труб следует применять соединительные части оцинкованные стальные или неоцинкованные из ковкого чугуна.

Муфты для соединения труб на сгонах и контргайки должны быть отторцованы с одной стороны.

Заготовки должны быть снабжены бирками с номером заказа, стояка и этажа.

К трубным заготовкам систем газоснабжения дополнительно прилагают сертификаты на трубы, электроды, сварочную проволоку, копии паспортов на арматуру и копию удостоверения сварщика. Изготовленные узлы и детали из стальных неоцинкованных труб, кроме болтов и гаек, для защиты от коррозии должны быть покрыты снаружи один раз грунтами № 138, ГФ-020 или ГФ-017. Открытую резьбу и обработанные поверхности не грунтуют.

Устранение дефектов в трубопроводах, узлах и деталях, находящихся под давлением, не допускается. Также не допускаются под-варка шва на изогнутых участках труб и подчеканка сварных швов.

Заготовки признаются годными после положительных повторных испытаний и соответствия их требованиям технической документации.

Результаты испытаний арматуры, деталей, узлов и заготовок систем внутреннего газоснабжения оформляют актом и фиксируют в паспорте, выдаваемом заготовительным предприятием.

Открытую резьбу и обработанные поверхности для защиты от коррозии покрывают антикоррозионной смазкой.

Готовая продукция до отправки на объекты монтажа должна содержаться в условиях, исключающих её загрязнение, повреждение и коррозию.

Транспортировать готовую продукцию следует в инвентарных контейнерах для предотвращения её загрязнения и повреждения.

В табл. 154 приведены допускаемые отклонения размеров заготовок санитарно-технических систем.

Резьбовые соединения стальных труб. Для стальных трубопроводов санитарно-технических систем применяют резьбовые соединения. На обычных водогазопроводных трубах резьбу нарезают, а на тонкостенных накатывают. Резьба на трубах должна быть чистой. Не допускается нарезка с сорванной или неполной резьбой общей длиной более 10% длины рабочей части. В санитарно-технических устройствах для резьбовых соединений применяют цилиндрическую трубную резьбу (табл. 155).

Накатку резьбы можно выполнять плашечными головками (табл. 156) как на станках, так и вручную, вставляя головки з специальный вороток. На станках ВМС-2 резьбонарезную головку заменяют накатной. Резьбу можно накатывать также на токарных и револьверных станках. При накатывании резьбы невозможно образовать на её конце сбег, получаемый при нарезке, поэтому уплотнение соединения с накатной резьбой достигают при необходимости установкой контргайки.

В качестве уплотнителя для резьбовых соединений при температуре перемещаемой среды до 105° С применяют ленту из фторопластового уплотнительного материала (ФУМ) или льняную прядь, пропитанную свинцовым суриком либо белилами, замешанными на натуральной олифе; при температуре среды более 105° С и для конденсатопроводов — ленту ФУМ или асбестовую прядь вместе с льняной прядью, пропитанной графитом, замешанным на натуральной олифе.

Таблица 154. ДОПУСКАЕМЫЕ ОТКЛОНЕНИЯ РАЗМЕРОВ ЗАГОТОВОК, мм

| Заготовки | Допускаемые отклонения

|

|

| Линейных размеров | Отверстий на 1 метр длинны | |

| Детали и узлы из стальных труб:

Детали Узлы Узлы из чугунных труб Нагревательные элементы отопительных панелей Стояки из труб: стальных чугунных

|

±2 ±4

±5

±2*

|

±2 ±2 |

* По длине и расстоянию меж ДУ трубами.

Таблица 155 ОСНОВНЫЕ РАЗМЕРЫ ЦИЛИНДРИЧЕСКОЙ ТРУБНОЙ РЕЗЬБЫ, мм

|

Условный проход трубы Dу |

Короткая резьба | Длинная резьба | ||||

| наибольшая длина | число ниток | |||||

| без сбега | со сбегом | без сбега | со сбегом | наименьшая длина без сбега | число ниток | |

| 15

20 |

9

10,5 |

11,5

13 |

5

5,8 |

6,3

7,2 |

40

45 |

22

25 |

| 25

32 |

11

13 |

14,5

16,5 |

4,8

5,6 |

6,3

7,2 |

50

55 |

21,5

24 |

| 40

50 |

15

17 |

18,5

20,5 |

6,5

7,4 |

8

8,9 |

60

65 |

26

29 |

Примечание. Длину короткой резьбы допускается уменьшать не более чем на 10% от указанной в таблице.

Таблица 156. РАЗМЕРЫ ПЛАШЕЧНЫХ ГОЛОВОК ДЛЯ НАКАТКИ РЕЗЬБЫ

| Марка головки | Размеры резьбы, дюймы | Наружный диаметр корпуса головки, мм | Число накатных роликов в комплекте |

| НТП-½-3/4

НТП-1″ НтП-1.1/4-1.1/2 НТП-2″ |

½-3/4

1 1.1/4-1.1/2 2 |

90

85 105 120 |

4

6 6 |

Фланцевые соединения стальных труб. Применяемые для соединения стальных труб фланцы должны соответствовать ГОСТам. Присоединительные и уплотнительные поверхности стальных фланцев обрабатывают и покрывают антикоррозионной смазкой. Эти поверхности не должны иметь следов механических повреждений.

Отверстия во фланцах под болты или шпильки должны быть сверлеными с ровными краями, опорные места под болты и гайки— обработанными. Правильность установки фланца проверяют с помощью фланцевого угольника.

Материал прокладок определяется проектом. Поверхности прокладок должны быть гладкими, без заусенцев, рванин и порезов. Не допускаются мягкие прокладки со следами излома, складками и трещинами, не допускается установка между фланцами нескольких или скошенных прокладок.

Прокладки во фланцевых соединениях должны доходить до болтовых отверстий и не должны выступать внутрь трубы. При отсутствии указаний в проекте при температуре перемещаемой среды до 105° С следует применять прокладки из термостойкой резины, а при температуре выше 105° С — из паронита толщиной 2—3 мм. Паронитовые прокладки должны иметь с одной стороны ровную, слегка глянцевую поверхность, а с другой стороны — матовую поверхность. На поверхностях и по краям прокладки допускается незначительная ворсистость.

При соединении труб с фланцевой арматурой гайки ставят со стороны фланца трубы.

При сборке фланцевых соединений головки болтов располагают с одной стороны.

На вертикальных участках трубопроводов болты устанавливают головками вверх. Концы болтов или шпилек не должны выступать из гаек более чем на 0,5 диаметра болта или шпильки. Сначала гайки навертывают на болты без натяга, а затем затягивают крест-накрест. Резьба болтов до их установки должна быть смазана графитом на минеральном масле.

Допускаемые отклонения от параллельности фланцев при рабочем давлении до 1,6 МПа (16 кгс/см²):

Наружный диаметр труб, мм — До 108 — более 108

Допускаемые отклонения, мм — 0,2 — 0,3

Конец трубы, включая шов приварки к ней фланца, не должен выступать за зеркало фланца. Фланцы должны быть установлены перпендикулярно к оси трубы.

Допускаемый перекос зеркала фланца:

Условный проход трубы, мм — До 100 -более 100

Допускаемый перекос, мм — 0,2 -0,3

При большем перекосе допускается изгиб трубы путем её подогрева с той стороны, в которую нужно гнуть трубу; при этом не должен быть нарушен заданный уклон трубопровода. Посадку плоскоприварного фланца на трубу выполняют с зазором 0,5 мм при диаметре труб до 108 мм и 1 мм при диаметре труб более 108 мм.

Фланцы, как правило, присоединяют к трубам электросваркой под слоем флюса или в среде газообразной двуокиси углерода (углекислого газа) на механизме ВМС-46 либо на других подобных механизмах или приспособлениях с применением сварочных полуавтоматов.

Раструбные соединения чугунных канализационных труб.

Заделка раструбных соединений чугунных канализационных труб пеньковой прядью и цементом или асбестоцементной смесью. Пеньковая прядь, предназначенная для заполнения раструбной щели, должна быть просмолена. Перед заделкой соединений гладкие концы труб и раструбы необходимо очистить от грязи. До введения в раструбную щель прядь скручивают в жгут толщиной, несколько большей ширины щели (7—8 мм), чтобы он плотно входил в нее. Концы жгута не должны выступать внутрь трубы. Уложенный в раструбную щель слой пряди уплотняют (конопатят) сильными ударами молотка по конопатке. Проконопачивают щель двумя-тремя жгутами, концы которых должны перекрываться на 10—15 мм. Уплотненная в раструбной щели прядь не должна доходить до наружного конца раструба на 30 мм для возможности последующего заполнения раструбного соединения цементом или асбестоцементной смесью. Последний виток пряди для лучшего сцепления с цементом рекомендуется не смолить.

Сухая асбестоцементная смесь состоит из 70% цемента марки не ниже 400 и 30% асбестового волокна (по массе). К ней добавляют 10—12% воды от её массы. Расход сухой асбестоцементной смеси и воды для заделки одного соединения указан в табл. 157.

Таблица 157. РАСХОД МАТЕРИАЛОВ ДЛЯ ЗАДЕЛКИ ОДНОГО РАСТРУБНОГО СОЕДИНЕНИЯ (ШИРИНА РАСТРУБНОЙ ЩЕЛИ 8 мм, СРЕДНЯЯ ГЛУБИНА ЗАДЕЛКИ РАСТРУБНОЙ ЩЕЛИ АСБЕСТОЦЕМЕНТНОЙ СМЕСЬЮ 30 мм)

| Диаметр трубы, мм | Расход | ||

| сухой асбестоцементной смеси | воды, г | ||

| г | см3 | ||

| 50 | 150 | 240 | 15—18 |

| 100 | 250 | 400 | 25—30 |

| 125 | 320 | 520 | 32—33 |

| 150 | 400 | 640 | 40—48 |

| 200 | 500 | 800 | 50—60 |

Заделка раструбных соединений чугунных труб водонепроницаемым расширяющимся цементом. На гладкий конец трубы наматывают примерно два витка отрезка просмоленной пряди или белого каната. Этот отрезок толщиной 5—6 мм и длиной 760 мм для труб диаметром 100 мм или Длиной 400 мм для труб диаметром 50 мм подготовляют заранее. Соединяемые детали устанавливают в приспособление (стенд) и с помощью стальной конопатки осаживают кольцо из пряди на дно Раструба. Затем стык центрируют, забивая в раструбную щель три стальных клинышка.

Цементный раствор следует готовить в таком количестве, чтобы его можно было использовать в течение 3—4 мин для заделки подготовленного соединения (табл. 158).

Таблица 158. РАСХОД МАТЕРИАЛОВ, г, ДЛЯ ЗАДЕЛКИ ОДНОГО РАСТРУБНОГО СОЕДИНЕНИЯ

| Диаметр трубы в мм | Расход | ||

| цемента | пряди | Воды | |

| 50

100 |

125

250 |

6

13 |

70-80

140-160 |

Таблица 159. РАСХОД СЕРЫ, ЗАЛИВАЕМОЙ В РАСТРУБНУЮ ЩЕЛЬ

| Диаметр трубы в мм | Расход серы | |

| г | л | |

| 50

100 150 |

130

205 480 |

0,07

0,16 0,25 |

Трубную заготовку снимают со стенда не ранее чем через 1 ч после заделки соединения.

Готовый узел обертывают мокрой тряпкой или погружают в ванну с водой температурой 20°С на 10—12 ч. Транспортировать полученную заготовку можно лишь через 16 ч. Стальные клинышки выбивают легкими ударами молотка, а образовавшиеся гнёзда заделывают густым раствором расширяющегося цемента.

Раструбные соединения труб, предназначенных для пропуска агрессивных сточных вод, уплотняют просмоленной прядью и кислотоупорным цементом или иным материалом, стойким против агрессивного воздействия, а в ревизиях устанавливают прокладки из кислотоупорной резины.

Отклонение линейных размеров узлов из чугунных канализаци¬онных труб не должно превышать 5 мм.

При отсутствии поточных механизированных линий и небольшом объёме заготовок для заделки раструбных соединений труб используют более простые приспособления — верстаки конструкции Васильева или Козлова, стенд-карусель и др.

Заделка раструбных соединений труб природной расплавленной серой. Такой вид заделки соединений широко распространен.

Серу при необходимости предварительно измельчают деревянным молотком на куски размером не более 1,5 см. Затем серу приводят в жидкое состояние при температуре 130—135° С в электронагревательной печи с ванной вместимостью до 20 кг. Ванну загружают не более чем на 60% во избежание выброса расплавленной серы.

Торец раструба располагают горизонтально в стенде (приспособлении). На гладкий конец трубы навивают два витка жгута толщиной 6—7 мм или каната из белой пеньковой пряди, после чего его вводят в раструб и проконопачивают раструбную щель вручную по периметру соединения. Серу заливают в один приём, не разрывая струи, ковшом вместимостью 0,5 л на удлиненной ручке (не менее 300 мм). Расход серы указан в табл. 159.

Залитая в раструбную щель сера затвердевает через 5—10 мин, после чего заделанную трубу (узел) снимают со стенда.

Заделка раструбных соединений серой не обеспечивает их полной водонепроницаемости, поэтому при скрытой прокладке трубопроводов раструбные соединения следует заделывать раствором расширяющегося цемента или зачеканивать увлажненной асбесто-цементной смесью,

Перерезание и изгибание стальных труб. Перед перерезанием труб их размечают для отрезания заготовок необходимой длины. Для точной разметки на краю верстака укрепляют металлическую линейку длиной до 3 м с делениями через 1 мм с упором на конце. Размечаемую трубу подвигают одним концом до упора и по линейке отмечают требуемую длину заготовки.

На заготовительных предприятиях трубы отрезают на разметочно-отрезном агрегате, состоящем из стеллажа для труб, трубоотрезного станка (например, ВМС-35) и разметочного приспособления с нониусом, фиксирующим расстояние от отрезного диска станка до упора с точностью до 1 мм. При ручной перерезке труб пользуются слесарными ножовками.

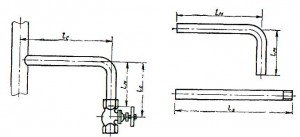

Прямые и изогнутые детали трубопроводов характеризуются строительной, монтажной и заготовительной длинами (рис. 142). В монтажных чертежах указывают строительные длины lс трубных деталей, представляющие собой расстояние от оси трубы до центра фасонной части или арматуры, расположенных на концах трубных деталей. Монтажная длина lм представляет собой длину детали трубопровода без навернутых на нее фасонных частей или арматуры. Она меньше строительной длины на отрезок, равный расстоянию от центра фасонной части или арматуры до торца трубы, называемый скидом. Скиды для соединительных частей и арматуры даны в табл. 10—12 и 79. Заготовительной длиной l3 называется длина пря¬мого участка трубы, необходимого для изготовления гнутой детали. Заготовительная длина прямой трубной детали равна монтажной длине.

Рис. 142. Длины заготовок из стальных труб

(lс— строительная; lм~ монтажная; l3—заготовительная)

Скиды при определении заготовительных длин изгибаемых труб принимают по специальным таблицам.

Монтажные и заготовительные длины трубных деталей определяют на основе строительных длин в зависимости от величины скидов устанавливаемой арматуры и соединительных частей, а также Радиуса изгиба труб.

Оцинкованные водогазопроводные трубы изгибают только в холодном состоянии. При изгибании труб с продольным швом его необходимо располагать под углом 45° к плоскости изгиба. Расстояние от конца трубы до начала изгиба должно быть не менее наружного диаметра трубы и не менее 100 мм. При применении крутоизогнутых отводов (см. табл. 15), изгиб у которых начинается непосредственно от торца трубы, допускается расположение сварного шва у начала закругления.

Повороты трубопроводов больших диаметров могут быть выполнены изгибанием труб в горячем состоянии с набивкой песком на специальных гибочных площадках или с применением полугофрированных (складчатых) отводов с нагревом газовыми горелками, либо с применением сварных отводов.

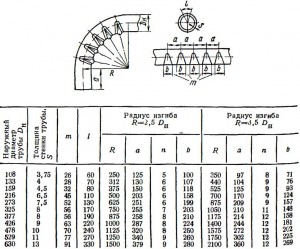

Для изготовления складчатых отводов изгибание труб диаметром более 100 мм выполняют на специальном стенде Оно менее трудоемко, чем изгибание с набивкой песком. Перед нагревом на затылочной части трубы, подлежащей изгибанию, проводят мелом две параллельные оси трубы линии, ограничивающие зону l, не подлежащую нагреву. После этого производят разметку, указанную в табл. 160. Трубу заглушают с двух сторон деревянными пробками (не очень плотно), укладывают на стенд и нагревают первый сектор до светло-красного цвета. Изгибая трубу с помощью лебедки на угол, равный заданному углу изгиба, деленному на число складок (см. табл. 160), заливают полученную складку водой и повторяют процесс до образования необходимого угла.

Таблица 160. ОСНОВНЫЕ РАЗМЕРЫ, мм, СКЛАДЧАТЫХ ОТВОДОВ

Примечание, л — число складок; Ь — наибольшая ширина нагрева*

При диаметре труб до 159 мм применяют одну горелку, более 159 мм — две газовые горелки или одну многопламенную. В качестве горючего газа используют ацетилен или пропан.

Сварные сегментные отводы применяют в тех случаях, когда изгибание труб с нагревом нецелесообразно или невозможно. Сегменты и стаканы вырезают по шаблону из труб бензорезом или керосинорезом. Торцы отводов должны иметь скошенные кромки под приварку (табл. 161).

Радиус изгиба гладких отводов, изгибаемых в холодном состоянии, зависит от типа станка (табл. 162).

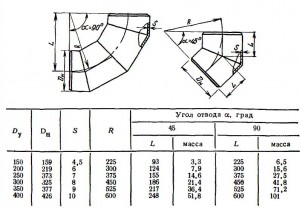

Таблица 161. РАЗМЕРЫ, мм, И МАССА, кг, СВАРНЫХ СТАЛЬНЫХ ОТВОДОВ И ПОЛУОТВОДОВ

Таблица 162. РАДИУСЫ ИЗГИБА ОТВОДОВ НА СТАНКАХ И МЕХАНИЗМАХ, мм

| Тип станка

или механизма |

Радиусы изгиба при условном проходе трубы, мм | |||||||

| 15 | 20 | 25 | 32 | 40 | 50 | 70 | 80 | |

| ВМС-23

ВМС-26А СТД-102 ГСТМ-21 СТВ |

49

49

60 |

63

63

63,5 |

87

87 85 87,5 |

114

114 105 |

125 120 |

170 210 |

300 |

350 |

При изгибании труб в горячем состоянии с набивкой песком Радиус изгиба отвода принимают равным четырем наружным диаметрам трубы.

Крутоизогнутые отводы под сварку изготовляют путем протяжки бесшовных труб в нагретом состоянии на специальных станках, а также методом штамповки с вкладными торцевыми оправками.

Широко распространено изгибание водогазопроводных труб малых диаметров на прессах с применением специальных штампов, а также холодное изгибание на станках. Горячее изгибание труб большого диаметра с наполнением песком, изгибание со складками, а также изготовление сварных отводов из сегментов на сварке с каждым годом применяют все меньше, так как эти способы малопроизводительны. Высокопроизводительным способом является изгибание труб с применением токов высокой частоты.

В табл. 163 указаны причины и способы устранения дефектов, возникающих при изгибании труб.

После снятия внешнего усилия, прилагаемого при изгибании стальной трубы, последняя пружинит. В большинстве случаев угол пружинения (определяемый практическим путем) равен 3—5°. В связи с этим при изгибании трубы следует дополнительно перегибать её примерно на этот угол. При изгибании гладких труб с нормальной толщиной стенки на станках с внутренней оправкой (дорном) их подают немного назад, а тонкостенные — немного вперед. Признаком правильного положения оправки служит вибрация штанги при изгибании трубы.

Для изготовления компенсаторов из труб диаметром до 200 мм при длине заготовки до 9000 мм рекомендуется использовать один отрезок трубы. Компенсаторы из труб диаметром более 200 мм при длине заготовки более 9000 мм изготовляют из двух или трех отрезков. При этом сварные швы располагают в местах наименьших напряжений. Наиболее напряжена у П-образного компенсатора середина прямого участка верха, поэтому здесь располагать сварной шов не рекомендуется.

Для санитарно-технических систем допускается изготовление компенсаторов из готовых гладких, сварных, складчатых и крутоизогнутых отводов. Расстояние от сварного шва до начала закругления составной части компенсатора, кроме случаев применения крутоизогнутых отводов, должно быть равно наружному диаметру трубы, но не менее 100 мм.

Таблица 163. ПРИЧИНЫ И СПОСОБЫ УСТРАНЕНИЯ ДЕФЕКТОВ,ВОЗНИКАЮЩИХ ПРИ ИЗГИБАНИИ ТРУБ

| Дефект | Причина возникновения | Способ устранения |

| Складки на внутренней стороне изгиба | Мал радиус изгиба Мал диаметр оправки Ручей гибочного сектора сильно разработан или не соответствует наружному диаметру трубы | Заменить гибочный ролик

Заменить оправку Заменить ролик или наплавить канавку ролика и вновь ее обточить по требуемому диаметру. |

| Недопустимо большая овальность трубы в месте изгиба | Мал радиус изгиба Оправка отодвинута назад

Большой износ ручья гибочного сектора |

Заменить гибочный ролик

Установить правильно опрввку Заменить ролик или наплавить канавку ролика и вновь её обточить по требуемому диаметру |

Компенсаторы из труб диаметром до 200 мм

изгибают так же, как трубы в холодном состоянии, а при больших диаметрах, как трубы в горячем состоянии.

Сварные соединения стальных труб. Сварные соединения (табл, 164) широко применяют в заготовительных и монтажных работах, так как они прочнее и долговечнее резьбовых. Применяют электродуговую сварку и сварку ацетилено-кислородным пламенем. В целях экономии ацетилена применяют газовую сварку пропан-бутаном, хотя этот вид сварки менее производителен из-за более низкой температуры пламени.

В трубозаготовительном производстве все сварочные работы по возможности выполняют электросваркой как самой экономичной.

Наиболее прогрессивна сварка в среде газообразной двуокиси углерода (углекислом газе) полуавтоматами А-547 или А-537,

При сварке Т-образных и крестообразных соединений оси труб должны быть взаимно перпендикулярны, а ось привариваемого патрубка должна совпадать с центром отверстия в трубе; приварка патрубков в местах расположения кольцевых швов на трубе не допускается. В трубах диаметром до 40 мм отверстия для приварки должны быть просверлены, проштампованы или выполнены фрезой со снятием заусенцев.

Таблица 164. ВИДЫ СВАРКИ ТРУБОПРОВОДОВ САНИТАРНО-ТЕХНИЧЕСКИХ СИСТЕМ

| Вид сварки | Толщина стенки трубы, мм | Положение шва при сварке | Примечания |

| Ручная газовая | Не более 4 | Все положения | Диаметр свариваемых труб не более 114 мм |

| Ручная электродуговая | Не ограничена | То же | |

| Электросварка в среде газообразной двуокиси углерода (углекислом газе) | То же | мм | |

| Электроконтактная | Горизонтальное | В стационарных условиях | |

| Автоматическая | На специальных стендах (рекомендуется для труб диаметром более 100 мм) |

Зазор между торцом привариваемого Т-образного патрубка и трубой не должен превышать 1 мм. Перед началом сварки необходимо проверять правильность центровки труб, величину зазоров и совпадение кромок.

Трубы диаметром 15—25 мм сваривают встык с применением кондукторов, обеспечивающих правильное стыкование концов труб. При сварке встык труб с толщиной стенки более 4 мм на их торцах должны быть сняты фаски под углом 40—45° при газовой сварке л 30—35° при электродуговой с притуплением кромок на 1,5—2 мм.

В табл. 165 приведены допускаемый зазор между кромками труб, свариваемых встык.

Таблица 165. ДОПУСКАЕМЫЙ ЗАЗОР МЕЖДУ КРОМКАМИ ТРУБ, СВАРИВАЕМЫХ ВСТЫК

| Вид сварки | Допускаемый зазор при толщине стенок, мм | |||

| ДО 2,75 | 2,75—3,5 | 3,5—6 | 6—8 | |

| Ручная электродуговая. Автоматическая или полуавтоматическая в среде газообразной двуокиси углерода (углекислом | 0,5—1 0,1 | 1—1,5 0,5—1 | 1,5—2 1-1,5 | 1,4—2

1,5-2,5 |

Допускаемые смещения кромок при электродуговой сварке:

Толщина стенок труб, мм До 5 5—8 9—14

Допускаемое смещение кромок, мм 1 1—1,5 1—2,5

Контроль качества сварки должен осуществляться систематически в процессе сборки и сварки изделий. Осмотру подлежат все сварные стыки. По внешнему виду стык должен удовлетворять следующим требованиям:

а) поверхность шва по всей длине стыка должна быть ровной, слегка выпуклой;

б) шов должен иметь равномерное усиление по всей длине стыка;

в) в шве не должно быть трещин, раковин, пор, подрезов, незаваренных кратеров, а также пережогов и подтеков наплавленного металла внутрь трубы.

Проверка и подготовка арматуры. На уплотнительной поверхности арматуры не допускаются крупные риски, забоины, коррозия и другие дефекты. Наружная поверхность корпуса должна быть гладкой, без раковин, свищей и трещин; внутренняя поверхность — чистой. Шпиндели задвижек должны быть гладко отполированы, ход шпинделей и открытие затвора — плавными, без заеданий. В сальниковой арматуре затяжка сальника должна обеспечивать герметичность и допускать свободное перемещение шпинделя.

Арматуру принимает монтажная организация путем осмотра, при этом проверяется наличие штурвалов, маховичков, ручек, гаек, болтов. Неисправная арматура не принимается для монтажа. Арматуру, принятую после осмотра, но не имеющую паспорта, независимо от её диаметра, материала и условного давления испытывают на прочность и герметичность корпуса и плотность запорного устройства.

Перед установкой арматуру разбирают, проверяют её отдельные детали, притирают уплотнительные поверхности, сверлят отверстия во фланцах, растачивают фланцы. Проверяют соответствие арматуры условиям эксплуатации (условное давление, уплотнение затворов).

Разбирают арматуру на специальных столах, применяя различные приспособления, облегчающие работу.

Для проверки качества обработки уплотнительных поверхностей арматуры на них наносят мягким грифелем или мелом в нескольких местах риски в радиальном направлении (6—18 в зависимости от диаметра арматуры). Поверхности сопрягают и поворачивают 2—3 раза на четверть оборота в противоположных направлениях. При хорошо притертых поверхностях риски исчезают. Если они остаются, поверхности нужно дополнительно притереть.

В табл. 166 перечислены материалы, применяемые для притирки арматуры. Притиркой можно устранить незначительные повреждения и неровности поверхности глубиной до 0,05 мм, а также следы резца. Более глубокие неровности (0,1—0,2 мм) устраняют путем шлифования или проточки с последующей притиркой поверхностей. При крупных дефектах на запорных дисках задвижек их шабрят, проверяя на специальных шабровочных плитах. Эту работу могут выполнять только высококвалифицированные слесари.

Таблица 166. МАТЕРИАЛЫ ДЛЯ ПРИТИРКИ АРМАТУРЫ

| Материал уплотнительных поверхностей арматуры | Материал для притирки | |

| грубой | окончательной | |

| Бронза и медноиикеле-вый сплав Электросталь ЭЖ2

Серый чугун и электросталь ЭЖЗ Азотированная сталь ХМОА |

Толченое стекло, грубая паста ГОИ, иаждак М12 Коруид М14, иаждак М14 или М20, грубая паста ГОИ

Корунд М14, наждак М20, грубая паста ГОИ Электрокарборуид М14 и М20, грубая паста ГОИ |

Средняя паста ГОИ, иаждак М10 Наждак М10

Корунд М10, наждак М10, средняя паста ГОИ Электрокоруид М10, средняя паста ГОИ |

Задвижки притирают на станках различной конструкции или вручную с помощью специального приспособления. Притирка заключается в качании шпинделя задвижки с поворачиванием затвора в Уплотнительных поверхностях внутри корпуса.

Вентили и краны притирают, вращая золотник, пробку или специальный притир на уплотнительных поверхностях затвора. Притир можно вращать на специальных станках с помощью шлифовальной машинки, электросверлом или вручную.

Для притирки седел вентилей часто применяют деревянные диски с рукоятками (притиры), оклеенные наждачным полотном; иногда их обтягивают кожей, на которую наносят притирочную пасту. Притиры могут быть изготовлены и из металла. При притирке золотника у вентиля необходимо следить, чтобы золотник все время бьм перпендикулярен шпинделю во избежание перекоса притираемых поверхностей.

Для притирки пробки проходного крана корпус его закрепляют в прижиме или в тисках. Затем покрывают пробку шлифующим материалом, вставляют её в корпус, насаживают на нее вороток н начинают вращать попеременно по часовой и против часовой стрелки периодически приподнимая пробку. Притирку пробки производят до тех пор, пока она не будет плотно прилегать к гнезду. Полноту притирки проверяют следующим образом: пробку и гнездо в корпусе протирают насухо и на пробке проводят мелом линию сверху вниз; затем пробку вставляют в гнездо и делают несколько поворотов з противоположных направлениях. Если меловая линия окажется равномерно стертой по Всей длине, считают, что пробка притерта хорошо, если же меловая линия местами сохранилась, притирку необходимо продолжать.

Сальниковую набивку арматуры выбирают по табл. 76. Высота обжатой в гнезде набивки должна быть такой, чтобы вставленный в гнёздо стакан сальника можно было при необходимости подтянуть. Для арматуры диаметром до 100 мм возможная подтяжка сальника составляет около 20 мм, а диаметром более 100 мм — около 30 мм.

После проверки арматуру испытывают на индивидуальных или групповых стендах пробным гидравлическим давлением согласно ГОСТ 356—68. При этом проверяют прочность и герметичность корпуса и плотность затвора.

При испытании вентилей среду подают под золотник. Задвижки испытывают дважды: при подаче среды с одной стороны диска путем двукратного опускания и подъёма затвора и при подаче среды с другой стороны диска. Затвор поднимают при установившемся давлении, контролируемом по манометру. На монтажных заводах применяют стенды для группового испытания арматуры.

Задвижки, вентили и пробковые проходные крапы для систем отопления, холодного и горячего водоснабжения испытывают гидравлическим давлением 1 МПа (10 кгс/см²) в течение 2 мин или пневматическим давлением 0,15 МПа (1,5 кгс/см²) в течение 0,5 мин. При этом падение давления по манометру не допускается.

Краны, устанавливаемые на газопроводах низкого давления, испытывают на прочность водой или воздухом давлением 0,1 МПа (1 кгс/см²) и на плотность корпуса затвора и других элементов воздухом давлением 0,02 МПа (0,2 кгс/см²), кроме кранов пробковых натяжных для газопроводов на РР 0,01 МПа (0,1 кгс/см²) и РУ ОД МПа (1 кгс/см²), которые испытывают на плотность давлением 0,01 МПа (0,1 кгс/см²). Краны испытывают на плотность при насухо протертых уплотнительных поверхностях в течение 5 мин (падение давления не должно превышать 0,1 кПа, т.е. 10 мм вод. ст ) и при нормально смазанных уплотнительных поверхностях (падение давления не допускается).

Задвижки газопроводов низкого давления испытывают на прочность водой или воздухом давлением 0,1 МПа и на плотность корпуса затвора, заливая его керосином и покрывая с противоположной стороны мелом. При этом в течение 10 мин керосин не должен просачиваться.

Запорную арматуру, устанавливаемую на газопроводах среднего и высокого давления, испытывают на прочность водой и иа плотность воздухом. На прочность арматуру испытывают в течение 2 мин давлением, равным 1,5 максимального рабочего, но не ниже 0,3 МПа (3 кгс/см²). При испытании на плотность задвижек давление принимается равным максимальному рабочему, установленному проектом; при испытании на плотность кранов—1,25 рабочего давления, но не ниже 0,1 МПа (1 кгс/см²).

Запорную арматуру общего назначения (не предназначенную для газа), устанавливаемую на газопроводах низкого давления, испытывают:

краны — на прочность и плотность материала водой или воздухом давлением 0,2 МПа (2 кгс/см²); на герметичность затвора, прокладочных и сальниковых уплотнений воздухом давлением, равным 1,25 рабочего; краны, рассчитанные на РР не менее 0,04 МПа (0,4 кгс/см²), должны нспытываться давлением 0,05 МПа (0,5 кгс/см²);

задвижки — на прочность и плотность материала водой давлением 0,2 МПа (2 кгс/см²) с дополнительным испытанием на плотность воздухом давлением 0,1 МПа (1 кгс/см²); на герметичность затвора заливкой керосина, при этом результаты испытаний должны соответствовать требованиям арматуры первого класса герметичности.

Испытания арматуры (кранов, задвижек) должны производиться при постоянном давлении в течение времени, необходимого для тщательного её осмотра, но не менее 1 мин на каждое испытанна.

Пропуск среды или «потение» через металл, а также пропуск среды через сальниковые и прокладочные уплотнения не допускается.

Запорную арматуру общего назначения, устанавливаемую на газопроводах среднего и высокого давления, испытывают:

краны — на прочность и плотность материала водой давлением, равным 1,5 максимального рабочего, но не менее 0,3 МПа (3 кгс/см²); на герметичность затвора, прокладочных и сальниковых уплотнений воздухом давлением, равным 1,25 максимального рабочего;

задвижки и вентили—на прочность и плотность материала водой давлением, равным 1,5 максимального рабочего, но не менее 0.3 МПа (3 кгс/см²), с дополнительным испытанием на плотность воздухом с одновременной проверкой герметичности сальниковых и прокладочных уплотнений (по ГОСТ 5762—74); на герметичность затвора заливкой керосина, при этом результаты испытаний должны соответствовать требованиям для арматуры первого класса герметичности.

Испытания арматуры должны производиться при постоянном Давлении в течение времени, необходимого для тщательного её осмотра, но не менее 1 мин на каждое испытание.