Для водостоков и наружных сетей канализации применяют напорные трубы и фасонные части из ПВП, ПНП, ПП и непластифи-цированного ПВХ.

Для сети внутренних безнапорных трубопроводов применяют канализационные трубы и фасонные части из ПВП, ПНП и ПВХ.

Для пластмассовых трубопроводов допускается применение фаcонных частей, изготовляемых из пластмассовых труб методами сварки и формования, а также металлических фасонных частей и Переходных элементоз.

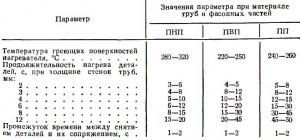

Таблица 167. СПОСОБЫ СОЕДИНЕНИЯ ПЛАСТМАССОВЫХ ТРУБ

Пластмассовые сварные фасонные части для напорных трубопроводов из труб типа Л, СЛ и С должны изготовляться из труб на один тип выше, а для напорных трубопроводов из труб типа Т — из металла.

Для выполнения неразъемных соединений необходимо применять трубы и фасонные части из однородного полимерного материала.

Тип соединения выбирают в зависимости от конкретных условий работы и прокладки трубопроводов, а также материала труб и фасонных частей.

Неразъемные соединения труб из ПВП, ПНП и ПП должны выполняться с помощью сварки контактным нагревом, труб из ПВХ — склеиванием.

Фланцевые соединения и соединения с накидной гайкой применяют, как правило, только в местах установки на трубопроводе арматуры или присоединения трубопроводов к санитарно-техническому оборудованию.

Способы соединения пластмассовых труб между собой перечислены в табл. 167.

Основным видом соединения пластмассовых труб и фасонных частей в системах канализации является раструбное с помощью резинового уплотнительного кольца. При соединении труб из ПВП и ПВХ с помощью резинового уплотнительного кольца допускается их сборка с фасонными частями из ПП.

Уплотнительные кольца необходимо защищать от попадания на них масел и нефтепродуктов. Гладкий конец трубы или фасонной части должен иметь фаску под углом 15°. Перед соединением этот конец смазывают мыльной эмульсией или глицерином.

Гладкий конец трубы или фасонной части не следует доводить до упора раструба — между ними должен оставаться зазор не менее 10 мм. Зазор проверяют по специальной метке, наносимой яркой краской на гладкие концы труб и показывающей глубину вдвигания конца трубы в раструб. Расстояние от торца трубы до края метки должно составлять 30 мм для труб диаметром 50 мм и 60 мм для труб диаметром 100 мм.

Качество выполненного раструбного соединения проверяют поворотом гладкого конца трубы в раструбе.

Общие требования к трубозаготовительным работам. Детали и узлы пластмассовых трубопроводов систем водоснабжения и канализации изготовляют на трубозаготовительном предприятии с учетом их транспортабельности п сохранности при перевозках. Сборку элементов узлов трубопроводов производят в кондукторах, фикси¬рующих положение элементов и облегчающих сборку. На объектах монтажа выполняют только сборку и сварку (склеивание) трубопроводов из готовых узлов с минимальным числом соединений.

Для резьбовых соединений применяют специальный монтажный инструмент, исключающий механическое повреждение деталей. При ввертывании резьбовых деталей из ПНП в металлические муфты и арматуру следует применять для уплотнения ленту из тонкой фторопластовой пленки.

Для уплотнения фланцевых соединений применяют мягкие эластичные резиновые прокладки.

Готовые узлы безнапорных трубопроводов испытывают под водой на прочность и герметичность давлением 0,02 МПа (0,2 кгс/см²), напорных трубопроводов — давлением, равным 1,5 максимального Рабочего, но не менее 0,2 МПа (2 кгс/см²). Продолжительность испытания 2 мин.

Допускаемые отклонения габаритных размеров трубопроводов от заданных 2 мм, узлов 5 мм.

Узлы, направляемые на объекты, маркируют цветной водостойкой краской на расстоянии 200—300 мм от их концов.

Заготовки и трубы, доставляемые на объект в зимнее время, перед применением предварительно выдерживают при положительной температуре не менее 2 ч.

Пластмассовые трубы хранят на стеллажах в закрытых помещениях либо под навесами, а на строительной площадке — в тени или под навесом, укладывая в горизонтальном положении в один ряд или штабелями. Высота штабеля ограничивается (табл. 168).

Таблица 168. ДОПУСКАЕМАЯ ВЫСОТА ШТАБЕЛЯ ПЛАСТМАССОВЫХ

| Тип труб | Высота штабеля труб из материала | ||

| ПНП | ПВП, ПП | ПВХ | |

| T, С, СЛ

Л |

2,3

1,5 |

2,8

2 |

2,6

1,7 |

Поверхности пластмассовых труб необходимо оберегать от механических нагрузок, ударов и царапин.

При перевозке труб длиной более 8 м следует использовать прицепы-роспуски, платформы или специальные плетевозы. Длина свешивающихся с кузова и прицепа концов труб не должна превышать 1,5 м.

Узлы трубопровода доставляют на объекты монтажа, как правило, в контейнерах, закрепленными. На контейнерах должна быть надпись «Не бросать».

Трубы из ПВХ и ПП погружают и разгружают с особой осторожностью зцмой ввиду их повышенной хрупкости при отрицательных температурах.

Механическая обработка труб. Разметку пластмассовых труб производят на специальном стеллаже или в желобе.

Для резки пластмассовых труб применяют следующие механизмы:

а) станки с дисковыми пилами толщиной 1,5—2 мм с шагом

зубьев 3—4 мм и разводкой зубьев 0,5—0,6 мм на сторону (частота

вращения диска для труб из ПВП, ПНП, ПП 2000—2300 об/мин,

из ПВХ — 600—800 об/мин); для чистого обреза торца необходимо

применять пилы без разводки зубьев с равномерно уменьшающейся

к центру диска толщиной;

б) разметочно-отрезные станки;

в) станки гильотинного типа для тонкостенных труб;

г) электроприводные ножовки (длина полотна ножовки 450— 500 мм, толщина 1,5 мм, высота зубьев 2 мм, развод зубьев 0,5— 0,7 мм);

д) труборезы с пневматическим приводом, у которых в качестве режущего инструмента используется отрезной резец;

е) ручные ножовки для резки металлов, мелкозубые плотницкие пилы и столярные ножовки.

Отклонение от заданного угла реза не должно превышать 0,5 мм для труб наружным диаметром до 50 мм, 1 мм для труб наружным диаметром 50—160 мм и 2 мм для труб наружным диаметром более 160 мм.

Отверстия диаметром до 50 мм сверлят в пластмассовых трубах на сверлильных станках перовыми и спиральными сверлами, циркульными резцами и специальными трубными сверлами; отверстия диаметром более 50 мм сверлят циркульными резцами или трубными сверлами. Сверло необходимо периодически выводить из отверстия для его охлаждения и удаления стружки.

Для снятия фасок на концах труб применяют механизированные и ручные приспособления, режущим инструментом которых являются специальные фрезы, резцовые головки с несколькими ножами или резцы.

Формование труб. При формовании трубы отбортовывают, калибруют, а также получают утолщенные бурты, гладкие и с желобком под резиновое кольцо раструбы и производят вытяжку отростков на трубах для тройников и крестовин.

Нагрев и размягчение пластмассовых труб производят в ваннах с глицерином, гликолем, трансформаторным маслом (только для ПВХ) и т. п., в нагревателях с инфракрасными излучателями или в воздушных печах Температура нагрева устанавливается в заданных режимах терморегулятором.

Температуру теплоносителя (глицерина или воздуха) внутри нагревательного устройства следует выбирать в соответствии с данными табл. 169.

Ванны с нагревательной жидкостью снабжают устройствами (типа подвижной решетки), регулируемыми по высоте ванны, для установки трубы на требуемую длину нагреваемого участка. Ванна имеет съёмную крышку.

В качестве инфракрасных излучателей для нагрева труб следует использовать стержневые, U-образные и другие электрические нагреватели (ТЭНы).

Допускается применение нагревательных устройств с навивной спиралью.

Для получения направленного лучистого потока инфракрасные излучатели следует помещать в рефлектирующие устройства.

Односторонний нагрев допускается для труб с толщиной стенки до 3—3,5 мм. При большей толщине стенки излучатели следует устанавливать как снаружи, так и внутри трубы.

Таблица 169 ТЕМПЕРАТУРА ТЕПЛОНОСИТЕЛЯ ДЛЯ НАГРЕВА ПЛАСТМАССОВЫХ ТРУБ

| Материал труб | Температура при отбортовке, образовании раструба и калибровке, °С | Температура воздуха при получении утолщенных буртов, °С | |

| глицерина | воздуха | ||

| ПВП | 135+5 | 150+10 | 240±Ю |

| ПНП | 105+5 | 135+10 | 220±10 |

| ПП | 165+5 | 185+10 | 280±10 |

| ПВХ | 135±5 | 160±10 | |

Теплоотдачу установки с инфракрасным нагревом регулируют изменением расстояния между излучателями или уменьшением подаваемого на ТЭНы напряжения.

Для равномерного нагрева груб инфракрасными излучателями трубы нужно вращать в поле облучения с частотой 3—4 об/мпп.

Для поточной обработки труб следует применять конвейерную установку, в которой вращение труб при их поступательном движении вдоль излучателей осуществляется грижимным элементом.

Концы труб нагревают в воздушных печах потоком горячего воздуха, подаваемым на наружную и внутреннюю поверхности труб.

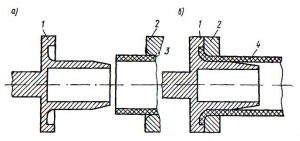

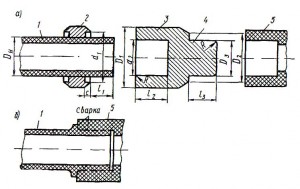

Отбортовку на трубе следует формовать вдвигаемым внутрь нее пуансоном и прижимным фланцем, оформляющим наружную поверхность отбортовки (рис. 143).

Для формования утолщенных буртов применяют разъемную пресс-форму (рис. 144).

Рис. 143. Схема формования отбортовки

а —положение до формования; б — положение по окончании формования; 1 — пуансон; 2 — прижимной фланец; 3 — труба; 4 — труба с отбортовкой

Рис. 144. Схема формования утолщенного бурта

а — положение до формования; б — положение по окончании формования; 1 — труба; 2- нижняя полуматрица; 3 — верхняя полуматрица; 4 — пуансон; 5 — труба с отформованным утолщенным буртом

Гладкий раструб формуют вдвигаемым в нагретую размягчен¬ную трубу дорном, калибровку концов труб выполняют цилиндрической гильзой. Станки для формования должны иметь упорные кольца для снятия трубы с дорна.

Для формования раструбов с желобком под резиновое кольцо следует применять механический дорн — подвижный конус, в пазах которого находятся специальные клинья с выступами для формования желобка.

Вытяжку отростков делают на трубах, находящихся в нагретом состоянии, при помощи тянущего механизма и пуансона.

Размеры всех формуемых элементов назначают с учетом усадки отформованного изделия после охлаждения.

Рабочие поверхности всех формующих инструментов должны быть отполированы.

Поверхность готового изделия должна быть ровной и гладкой без трещин и раковин. Допускаются незначительные следы от формующего и калибрующего инструмента.

Разностенность раструбов должна находиться в пределах допускаемых отклонений толщины стенки трубы.

Изгибание труб. Изогнутые детали пластмассовых трубопроводов (отводы, утки, скобы, компенсаторы и др.) необходимо изготовлять из труб тех же типов, находящихся в размягченном состоянии, на трубогибочных станках.

Изгибание труб без наполнителя допускается при отношении толщины стенки к наружному диаметру труб S/DН не менее 0,06 и при радиусе изгиба по оси трубы, равном или превышающем 3,5—4 DН.

Температура жидкости в нагревательной ванне должна составлять для труб из ПНП 105+5°С, из ПВП— 125+5°С, из ПП— 170±5°С, из ПВХ — 125+5° С.

Температура воздуха в термошкафах должна составлять для труб из ПНП 135±10°С из ПВП — 150+10° С, из ПП—185+10° С, из ПВХ — 160+10° С.

Продолжительность нагрева пластмассовых труб при изгибании указана в табл. 170.

Таблица 170. ПРОДОЛЖИТЕЛЬНОСТЬ НАГРЕВА, мин, ПЛАСТМАССОВЫХ ТРУБ ПРИ ИЗГИБАНИИ

| Теплоноситель

|

Материал

труб

|

Продолжительность нагрева при толщине труб, мм | |||||||

| 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | ||

| ПНП | 35 | 50 | 70 | 90 | 110 | 130 | 150 | 175 | |

| Воздух | ПВП, ПП | 55 | 80 | 105 | 135 | 165 | 195* | — | — |

| ПВХ | — | 20 | 25 | 30 | 40 | — | — | — | |

| _ | |||||||||

| Глицерин | ПНП | 5 | 7 | 9 | 11 | 13 | 15 | 17 | 19 |

|

|

ПВП, ПП | 6 | 8 | 11 | 14 | 17 | 20 | — | — |

| ПВХ | 4 | 5 | 6 | 8 | |||||

* Только для ПВП.

Диаметр гибочного шаблона должен быть равен номинальному наружному диаметру изгибаемой трубы, а профиль его должен иметь круговую форму.

Зазор между обкатывающим роликом и трубой должен быть не более 10% наружного диаметра трубы.

Частота вращения ролика при изгибании труб должна составлять 2—4 об/мин.

При угле изгиба 90° трубы из ПНП следует перегибать на 6°, а трубы из ПВП и ПП — на 10°. Отклонение угла изгиба от заданного не должно превышать ±3°.

Согнутые трубы охлаждают водой в неподвижном положении до температуры 28—30° С.

В качестве наполнителя при изгибании труб рекомендуется использовать резиновый жгут, либо гибкий металлический или резиновый шланг, набитый песком. В отдельных случаях в качестве наполнителя допускается применять чистый речной песок, нагретый до температуры 100° С. Концы труб после заполнения песком заглушают пробками.

Соединение труб из ПВП, ПНП и ПП сваркой. Соединение труб из ПВП, ПНП и ПП выполняют контактной стыковой, контактной раструбной и контактной раструбно-стыковой сваркой. Для сварки необходимо подбирать трубы или фасонные части по партиям поставки. Несовпадение кромок свариваемых труб не должно превышать 10% номинальной толщины их стенок. При сварке нагревателем оплавляют на необходимую глубину поверхности деталей и труб, соединяют их под давлением и выдерживают до охлаждения.

При стыковой и раструбно-стыковой сварке торцовые поверхности свариваемых труб перед нагревом очищают от грязи и окисной пленки, образовавшейся под воздействием кислорода воздуха и солнечной радиации.

Концы труб при раструбной сварке должны иметь наружную фаску на половину толщины стенки трубы, снятую под углом 45°, при раструбно-стыковой сварке — длиной 3—5 мм и высотой 1— 1,5 мм.

После механической обработки торцовая поверхность труб не должна иметь рваных краев, зазубрин и заусенцев.

Сваривать пластмассовые трубы встык следует на сварочных установках, обеспечивающих механизацию основных процессов сварки и контроль технологического режима.

Нагревательные элементы для стыковой сварки должны быть, как правило, электрическими. Постоянную температуру на рабочей (греющей) поверхности нагревателя необходимо поддерживать терморегулятором или автотрансформатором.

Для предотвращения налипания расплавленного материала при сварке труб из ПВП, ПНП и ПП нагреватель следует покрывать чехлом из теплостойкого антиадгезионного покрытия (стеклоткани, предварительно пропитанной политетрафторэтиленом), пленкой из этого материала или кремнийорганического лака.

Контактная стыковая сварка состоит из следующих операций:

а) установки и центровки труб в зажимном центрирующем приспособлении;

б) торцовки труб;

в) нагрева и оплавления свариваемых поверхностей}

г) удаления сварочного нагревателя;

д) сопряжения разогретых свариваемых поверхностей под давлением (осадки);

е) охлаждения сварного шва под давлением.

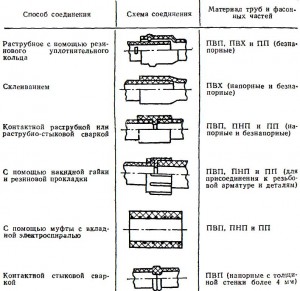

К основным параметрам процесса стыковой сварки относятся: температура греющих поверхностей нагревателя, продолжительность нагрева деталей, глубина оплавления, контактные давления при оплавлении и осадке (табл. 171). Высота грата после сварки должна быть не более 2—2,5 мм при толщине стенок труб до 5 мм и не более 3—5 мм при толщине стенок 6—20 мм.

Таблица 171. ПАРАМЕТРЫ СТЫКОВОЙ СВАРКИ

| Параметр | Значение параметра при материале труб | ||

| ПНП | ПВП | ПП | |

| Температура греющих поверхностей | 190—210 | 210—230 | 230—250 |

| Примерная продолжительность нагрева деталей, с, при толщине сте-иок труб, мм (Гвозд =20° С). | |||

| 4 | 35 | 50 | 60 |

| 6 | 50 | 70 | 80 |

| 8 | 70 | 90 | 100 |

| 10 | 85 | 110 | 120 |

| 12 | 100 | 130 | 150 |

| Промежуток времени между окончанием нагрева и сопряжением оплавленных торцов труб (время технологической паузы), с | 2—3 | 2—3 | 1,5—2 |

| Глубина оплавления кромок труб, | 1—2 | 1-2 | 1,5—2 |

| Давление, МПа (кгс/см²): | |||

| при нагреве торцов труб | 0,05 (0,5) | 0,07 (0,7) | 0,1 (1) |

| 0,1 (1) | 0,2 (2) | 0,25 (2,5) | |

| Продолжительность выдержки под Давлением (осадки), мин, при толщине стенок труб, мм: | |||

| 4-6 | 3—4 | 3—5 | 3—5 |

| 8-12 | 5—8 | 6—9 | 6-10 |

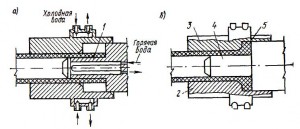

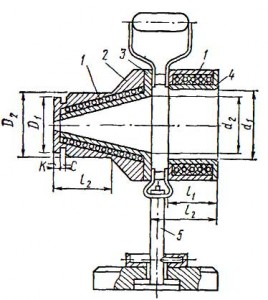

Для соединения труб из ПНП с толщиной стенки до 4 мм с раструбными фасонными частями и труб из ПНП, ПВП и ПП с формованными раструбами следует использовать контактную раструбную сварку. Для этой сварки рекомендуется применять металлическое нагревательное приспособление, состоящее из гильзы для оплавления наружной поверхности конца трубы и дорна для оплавления внуренней поверхности раструба (рис. 145 и табл. 172). Для каждого диаметра труб и фасонных частей требуется отдельное приспособление или съёмный комплект гильз и дорнов, изготовленных из нержавеющей стали.

Рис. 145. Приспособление для контактной раструбной сварки труб и фасонных частей из ПНП, ПВП и ПП

а — положение до начала сварки; б — положение после сварки; 1 — труба; 2—ограничительный хомут; 3 — гильза приспособления; 4 — дорн приспособления; 5 — раструб фасонной части

Таблица 172 РАЗМЕРЫ, мм, ПРИСПОСОБЛЕНИЯ ДЛЯ КОНТАКТНОЙ РАСТРУБНОЙ СВАРКИ (см. рис. 145)

| D1 | D2 | о, | D1 | d2 | l1 | L2 | l3 | с | R | |

| 16 | 30 | 15,7 | 22 | 20 | 15,9 | 11 | 15 | 10 | 1,5 | 1 |

| 20 | 36 | 19,7 | 26 | 24 | 19,9 | 12 | 16 | 11 | 1.5 | 1 |

| 25 | 41 | 24,7 | 32 | 30 | 24,9 | 12 | 17 | 12 | 1,5 | 1,5 |

| 32 | 52 | 31,7 | 39 | 37 | 31,8 | 14 | 19 | 14 | 2 | 1.5 |

| 40 | 60 | 39,7 | 47 | 45 | 39,9 | 16 | 21 | 16 | 2 | 2 |

| 50 | 68 | 49,6 | 58 | 56 | 49,9 | 18 | 23 | 18 | 2 | 2 |

| 63 | 84 | 62,6 | 72 | 70 | 62,9 | 20 | 25 | 20 | 2,5 | 2 |

| 75 | 104 | 74,6 | 84 | 82 | 74,9 | 22 | 28 | 22 | 2,4 | 2 |

Контактная раструбная сварка состоит из следующих операций:

а) установки ограничительного хомута на гладком конце трубы на расстоянии от её торца (до края хомута), на 2 мм меньшем глубины раструба фасонной части. При этом внутренний диаметр хомута должен быть на 0,2 мм меньше номинального наружного диаметра свариваемой трубы;

б) введения дорна в раструб;

в) введения гладкого конца трубы в гильзу до упора ограничительного хомута;

г) нагрева в течение заданного времени свариваемых деталей, одновременного снятия деталей с дорна и гильзы;

д) соединения деталей между собой с выдержкой до отвердения оплавленного материала.

После сопряжения деталей поворот их относительно друг друга не допускается.

После сварки каждого соединения необходимо очищать рабочие поверхности дорна и гильзы от налипшего полиэтилена или полипропилена.

К основным параметрам, определяющим прочность раструбного сварного соединения, относятся температура греющих поверхностей нагревателя и продолжительность нагрева деталей (табл. 173).

Таблица 173. ПАРАМЕТРЫ, ОПРЕДЕЛЯЮЩИЕ ПРОЧНОСТЬ РАСТРУБНОГО СВАРНОГО СОЕДИНЕНИЯ

Таблица 174. РАЗМЕРЫ, мм, ПРИСПОСОБЛЕНИЯ ДЛЯ КОНТАКТНОЙ РАСТРУБНО-СТЫКОВОЙ СВАРКИ (см. рис. 146)

| Dн | D1 | D2 | d1 | d2 | l1 | l2 | с | k |

| 25 | 23,5 | 24,5 | 25 | 20 | 14 | 11 | 1,5 | 1.5 |

| 32 | 30,5 | 31,5 | 32,5 | 27 | 16 | 12 | 2 | 1.5 |

| 40 | 38 | 39,5 | 40 | 34 | 18 | 14 | 2 | 2 |

| 50 | 48 | 49,5 | 50 | 43 | 20 | 16 | 2 | 2 |

| 63 | 60,5 | 62,5 | 63 | 55 | 22 | 18 | 2 | 2 |

| 75 | 60,5 | 74,5

88,5 |

63 | 67 | 24 | 19 | 2,5 | 2 |

| 90 | 87 | 90 | 81 | 28 | 23 | 2,5 | 2,5 | |

| 100 | 106,5 | 109,4 | 110 | 98 | 32 | 27 | 2,5 | 3 |

| 140 | 136 | 139,3 | 140 | 128 | 36 | 30 | 3 | 3 |

Рис. 146. Приспособление для контактной раструбно-стыковой сварки труб и фасонных частей из ПНП, ПВП и ПП

1 — электронагревательные элементы; 2 — цилиндр; 3 — диск; 4 — кольцо; 5 — стойка

Для соединения труб из ПНП с толщиной стенки более 4 мм с раструбными фасонными частями из ПНП, а также для соединения труб из ПВП с фасонными частями из ПВП следует применять

контактную раструбно-стыковую сварку с использованием цилиндра и кольца, устанавливаемых соосно (рис. 146 и табл. 174).

Режим сварки и материал для изготовления рабочих элементов приспособлений следует принимать такими же, как для контактной раструбной сварки.

Контактная раструбно-стыковая сварка состоит из следующих операций:

а) снятия на конце свариваемой трубы наружной фаски

под углом около 30° на длине, равной толщине стенки трубы;

б) установки раструба фасонной части на цилиндр доупора;

в) установки трубы в кольцо до упора в диск (ограничительный хомут устанавливать на трубу не следует), при этом через зазор между диском и кольцом должен осуществляться визуальный контроль за рав номерным оплавлением торца трубы;

г) одновременного снятия после оплавления деталей с рабочих элементов;

д) соединения деталей с выдержкой в течение 10—30 с;

е) очистки рабочих поверхностей цилиндра и диска от налипшего полиэтилена.

Для сварки труб из ПНП и ПВП рекомендуется применять раструбные фасонные части из полиэтилена, внутри раструба которых заложено металлическое электросопротивление.

При нагреве необходимо контролировать его продолжительность и силу электрического тока. Свариваемый конец трубы должен плотно входить в раструб фасонной части до упора во внутреннюю полку, для чего следует механически обработать его наружную цилиндрическую поверхность.

При производстве сварочных работ необходимо обеспечивать прочность и плотность сварных стыков, а также не допускать внутренних наплывов.

Качество сварных соединений трубопроводов определяют:

1) проверкой размеров сопрягаемых деталей и размеров рабочих элементов нагревателя, осуществляемой до начала сварочных работ, а также проверкой рабочего состояния применяемых при сварке приспособлений;

2) осмотром сечения пробных сварных швов, выполненных до начала сварочных работ;

3) систематическим пооперационным контролем, осуществляемым в процессе сборки и сварки трубопроводов;

4) осмотром сварных соединений;

5) испытанием на одноосное растяжение (отдирание) и изгиб. Пооперационный контроль должен предусматривать:

а) проверку надлежащей подготовки сварочных работ, очистку поверхностей труб и фасонных частей от загрязнений, влаги и т. д.;

6) контроль технологии сварки (температуры греющих поверхностей нагревателя, продолжительности нагрева деталей и т.д.).

Осмотру подлежат все сварные соединения для выявления:

а) перекосов в соединении;

б) перегрева материала стенок свариваемых деталей;

в) зон непровара (пустот) между сваренными деталями;

г) недостаточного или слишком значительного грата, а также несимметричности и неравномерности его по периметру (у соединений, полученных стыковой сваркой)

Внешний вид сварных соединений должен удовлетворять следующим требованиям

а) отклонение осей трубопровода и фасонной части в месте стыка не должно превышать 10°;

б) наружная поверхность раструбов фасонных частей, сваренных с трубами, не должна иметь трещин, складок или других де фектов, вызванных перегревом деталей;

в) у кромки раструба фасонной части, сваренного с трубой контактной сваркой, должен быть виден сплошной (по всему периметру) валик оплавленного материала, слегка выступающий за торцевую поверхность раструба и наружную поверхность трубы;

г) наружный грат сварного шва, полученного стыковой сваркой, должен быть симметричным и равномерно распределенным по ширине шва и всему периметру трубы; высота грата должна быть не более 2,5 мм для труб с толщиной стенки до 10 мм и 3—4 мм для труб с толщиной стенки более 10 мм, а смещение кромок свар ного соединения не должно превышать 10% толщины стенки трубы.

Для осмотра продольных сечений сварных швов и испытания их технологической пробой стыки разрезают вдоль оси трубы на полоски со сварным швом или сварной муфтой посередине.

Испытаниям на изгиб и растяжение подвергают соединения, полученные стыковой сваркой, а испытаниям на отдирание — соединения, полученные раструбной сваркой (контактной или электротермической). Размеры сварных образцов для испытания на изгиб или отдирание указаны в табл. 175

Таблица 175. РАЗМЕРЫ, мм, СВАРНЫХ ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЯ

НА ИЗГИБ И ОТДИРАНИЕ

| Толщина стенки трубы S | Ширина | Длина | |

| образцов | |||

| Менее 10 | 10 | 40 S+200 | |

| Более 10 | 15 | 40 S+200 | |

При испытании на изгиб продолжительность полного однократного изгиба образца должна быть не менее 5 с.

При испытании на отдирание образец зажимается на 1/3—1/2 длины сварного соединения, после чего изгибают свободную часть образца до отдирания трубы от раструба фасонной части и до отдирания раструба фасонной части от трубы. При этом соединения не должны расслаиваться по линии сварного шва.

Соединение труб из ПВХ. Трубы из ПВХ соединяют между собой и с фасонными частями склеиванием враструб. Длина нахлестки клеевых соединений должна быть на 6 мм больше половины наружного диаметра соединяемых труб.

При разности диаметров склеиваемых элементов до 0,1 мм следует применять клеи, не заполняющие зазоры, требующие предварительной калибровки склеиваемых концов труб, а при разности диаметров до 0,6 мм — зазорозаполняющие клеи, не требующие предварительной калибровки концов труб.

Склеивание труб и фасонных частей из ПВХ состоит из следующих операций:

а) подготовки концов труб и раструбов под склеивание;

б) склеивания;

в) отвердения соединений.

Подготовка концов труб и раструбов при склеивании без зазора должна предусматривать создание шероховатости склеиваемых поверхностей и обезжиривание их органическими растворителями, при склеивании с зазором — обезжиривание. Для обезжиривания склеиваемых поверхностей труб и фасонных частей следует применять метиленхлорид, расход которого принимают согласно данным табл, 176.

Таблица 176 РАСХОД, г, РАСТВОРИТЕЛЯ (МЕТИЛЕНХЛОРИДА) И КЛЕЯ ДЛЯ СКЛЕИВАНИЯ ТРУБ ИЗ ПВХ

| Наружный ди аметр труб, мм | Расход на одно соединение | Наружный диаметр труб, мм | Расход на одно соединение | ||

| растворителя | клея | растворителя | клея | ||

| 16 | 2 | 2 | 63 | 18 | 15 |

| 20 | 3 | 3 | 75 | 25 | 20 |

| 25 | 5 | 4 | 90 | 38 | 30 |

| 32 | 7 | 6 | 110 | 60 | 50 |

| 40 | 10 | 8 | 140 | 90 | 75 |

| 50 | 13 | 11 | 160 | 120 | 105 |

Перед склеиванием без зазора проверяют плотность сопряжения деталей, в зависимости от которой используют один или два слоя клея. Второй слой клея следует наносить после выдерживания первого слоя до отлипа. Клей наносят на две трети глубины раструба и на всю длину калиброванного конца равномерным тонким слоем.

При склеивании с зазором клей наносят тонким слоем на раструб и толстым слоем на конец трубы в осевом направлении.

Ориентировочный расход клея на одно соединение определяют в соответствии с табл. 176. При этом лишний клей, вытесняемый нз пространства между склеиваемыми поверхностями, нужно немедленно удалять.

Скленные стыки в течение 5 мин не должны подвергаться механическим воздействиям. Склеенные узлы и плети выдерживают не менее 2 ч. Гидравлнчгское испытание трубопровода проводят не ранее чем через 24 ч после склеивания.