Свариваемость стали принято оценивать по следующим показателям: склонности металла шва к образованию горячих и холодных трещин, склонности к изменению структуры в околошовной зоне и образованию закалочных структур, физико-механическим свойствам сварного соединения, соответствию специальных свойств сварного соединения техническим условиям (жаропрочность, износостойкость и др.).

Низкоуглероднстые стали с содержанием углерода до 0,25% и среднеуглеродистые стали с содержанием углерода до 0,35% свариваются хорошо. Стали с содержанием углерода свыше 0,35 до 0,45% имеют ограниченную свариваемость, склонны к образованию трещин. Перед сваркой их подвергают подогреву до 250—400° С, а после сварки последующей термообработке. Стали с содержанием углерода свыше 0,45% свариваются плохо.

Углеродистые стали по свариваемости можно условно подразделить на следующие группы: хорошо сваривающиеся стали: Ст0, Ст1, Ст2, СтЗ, Ст4 (ГОСТ 380—71) и 08, 10, 15, 20, 25 (ГОСТ 1050—74); удовлетворительно сваривающиеся стали: Ст5 (ГОСТ 380—71), 30, 35 (ГОСТ 1050—74); ограниченно сваривающиеся стали: Стб, Ст7 (ГОСТ 380—71), 40, 45, 50 (ГОСТ 1050—74); плохо сваривающиеся стали 50Г, 60Г, 65Г, 65, 70, 75, 80, 85 (ГОСТ 1050—74).

Самой вредной примесью стали является сера, содержание которой допускается не более 0,05%. Вредной примесью стали является также фосфор, придающий ей хладноломкость.

Основные типы сварных соединений из углеродистых и низколегированных сталей, выполняемых ручной электродуговой сваркой металлическим электродом, установлены ГОСТом. Сварные соединения бывают следующих типов: стыковые (трубопроводы), нахле-сточные, тавровые, угловые и торцевые.

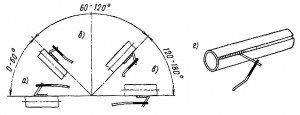

По положению в пространстве (рис. 160) швы бывают:

а) нижние, наиболее удобные для выполнения;

б) вертикальные, менее удобные для сварки и выполняемые

короткой дугой и снизу вверх;

в) горизонтальные, выполняемые с разделкой кромок шва со скосом у верхнего листа,

г) потолочные, наиболее трудно выполнимые и требующие высокой квалификации сварщика.

Рис. 160. Положения сварного шва в пространстве

а — горизонтальное; б — вертикальное; в — верхнее потолочное; г — горизонтальное на вертикальной плоскости

Выбор способа и порядка выполнения сварных швов зависит главным образом от толщины металла и протяженности шва. Металл большой толщины сваривают в несколько проходов. Тонколистовую сталь (0,5—1 мм) сваривают внахлестку с проплавлением метал та через верхний лист или встык с укладкой между свариваемыми кромками стальной полосы. Такую сталь можно сваривать с отбортовкои кромок постоянным током неплавящимся электродом (угольным или графитовым) толщиной 6—10 мм при силе сварочного тока 120—160 А.

При сварке труб различают стыки при вертикальном и горизонтальном положении оси, а также поворотные и неповоротные,

По назначению стыки различаются: прочные, плотные и прочно-плотные; по числу слоев — однослойные (однопроходные) и многослойные (многопроходные); по протяженности — сплошные и прерывистые.

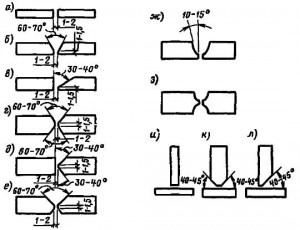

Рис. 161. Виды подготовки кромок под сварку

я — без скоса кромок; б и в — со скосом двух кромок и одной кромки; г и д— с двумя симметричными скосами двух кромок и одной кромки; е — с двумя Несимметричными скосами двух кромок, ж — с криволинейным скосом двух кромок; з — с двумя симметричными криволинейными скосами двух кромок; и, к, л — тавровое соединение без скоса кромок, с двумя симметричными скосами одной кромки и со скосом одной кромки

Перед сваркой торцы кромок и прилегающие к ним участки шириной 15—20 мм от края очищают от грязи, ржавчины, масел, бетона, раствора и т. д. Очистку кромок можно производить различными растворителями, газокислородным пламенем, кислотами, механическим путем — металлическими щетками, напильниками, абразивными кругами и т.д.

В тех случаях, когда нельзя обеспечить глубину проплавления по всему сечению шва (большая толщина свариваемых изделий, малая мощность источника тепла, затруднения формирования шва из-за большого объёма сварочной ванны, необходимость уменьшения доли основного металла в шве и т.п.), производят специальную разделку кромок — скос кромок для того, чтобы «опустить» сварочную ванну вниз для обеспечения провара корня шва. При этом на кромках оставляют притупление для предотвращения прожогов. При сборке свариваемых изделий между кромками обязательно оставляют зазор, необходимый для приближения источника тепла к притуплению, а также для уменьшения деформаций и напряжений при сварке. Наличие зазора нежелательно при нахлесточном соединении, так как ухудшаются условия работы всей конструкции.

Различные виды подготовок кромок под сварку показаны на рис. 161.

Выбор формы подготовки кромок зависит от способа сварки, имеющегося сварочного оборудования и конкретных условий, при которых будет обеспечено необходимое качество шва при минимальном сечении разделки.

Стыковые соединения без скоса свариваемых кромок применяют при сварке листов толщиной до 8 мм. Кромки листов срезают под прямым углом к плоскости листа и при сварке располагают с зазором 1—2 мм. Листы толщиной до 6 мм сваривают односторонним швом, толщиной более 6 мм — двусторонним швом.

Стыковые соединения с У-образной разделкой кромок используют при сварке металла толщиной 4—26 мм. При этом разделка кромок может быть одно- и двусторонней. При толщине металла 20—100 мм применяют У-образную разделку шва с криволинейным скосом одной или обеих кромок.

Стыковые соединения с Х- и К-образными разделками кромок используют при сварке металла толщиной 12—100 мм. При этом расход электродного металла, а следовательно, и электроэнергии почти в 2 раза меньше, чем при соединениях с У-образной разделкой кромок. Кроме того, такая разделка обеспечивает меньшие деформации после сварки. При У- и Х-образной разделке кромки притупляют, чтобы предотвратить прожог металла при сварке.

Форма и размеры шва в основном определяются режимом сварки (диаметр электрода, сила, род и полярность тока).

Выбор диаметра электрода при сварке в нижнем положении зависит от квалификации сварщика. Ориентировочно диаметр электрода можно принимать равным:

Толщина металла,

мм 0,1—1,5 1,5—3 3—5 6—8 9—12 13-23

Диаметр электрода,

мм 1,5-2 2—3 3—4 4—5 4-6 5-6

При сварке в вертикальном положении не следует применять электроды диаметром более 5 мм; при сварке в потолочном и горизонтальном положениях на вертикальной плоскости не следует использовать электроды диаметром более 4 мм.

При ручной сварке стального листа толщиной 0,3—1 мм, а также при сварке алюминия и меди применяют угольные или графитовые электроды. Сварку ведут на постоянном токе прямой полярности. Ориентировочные режимы такой сварки приведены в табл. 215.

Таблица 215. РЕЖИМЫ СВАРКИ УГОЛЬНЫМИ ЭЛЕКТРОДАМИ

| Толщина металла, м | Диаметр электрода, мм | Напряжение дуги, В | Сила сварочного тока, А |

| 1.6+1,6

2+2 2,5+2,5 3+3 |

5

6 6—8 6—8 |

25

25 25 25 |

90—100

125—135 200—250 250—270 |

Тонкий металл сваривают по отбортовке, а толстый — с подачей в сварочную ванну присадочного прутка или с закладкой присадочного металла вдоль разделки кромок.

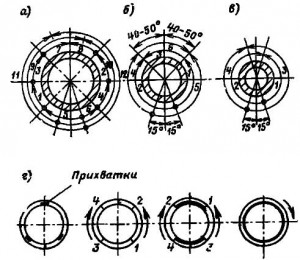

На рис. 162 показан порядок сварки неповоротных и поворотных стыков трубопроводов. При монтажных работах неповоротные и поворотные стыки выполняют ручной или полуавтоматической сваркой.

Рис 162. Порядок сварки неповоротных стыков трубопроводов больших диаметров — 400 им (а), средних диаметров — до 400 мм (б), малых диаметров. До 120 мм (в) и поворотных стыков (г); 1—12 — порядок наложения швов

При сварке угловых и тавровых соединений учитывают размер катета шва. При катете шва 3—5 мм сварку выполняют электродом диаметром 3—4 мм, а при катете 6—8 мм применяют электроды диаметром не более 4 мм.

По выбранному диаметру электрода устанавливают силу сварочного тока, которая обычно указа I, А, можно также определить по формулам

где dэ—диаметр электрода, мм.

Первой формулой пользуются при диаметре электроаа 4—6 мм; при электродах диаметром менее 4 и более 6 мм следует пользоваться второй формулой. При толщине кромок от 1,3 dэ до 1,6 dэ расчётную силу сварочного тока уменьшают на 10—15%, а при толщине кромок более 3dэ — увеличивают на 10—15%. При сварке вертикальных и потолочных швов расчётную силу тока уменьшают на 10-15%.

При сварке прикосновение электрода к изделию должно быть кратковременным, иначе он приварится к изделию («примерзнет-»).

При ручной дуговой сварке трубопроводов первый слой сваривают электродами диаметром 3 мм при силе тока 100—120 А. Последующие слои наплавляют электродами диаметром 4—5 мм при силе тока 160—250 А. При сварке труб из углеродистой и низколегированной стали рекомендуется применять электроды УОНИ-13/45, УОНИ-13/55, СМ-11, ВСП-1, ВСЦ-2. Неповоротные стыки, выполняемые полуавтоматами, сваривают проволокой диаметром 1—2 мм в среде газообразной двуокиси углерода (углекислого газа) постоянным током обратной полярности от источников питания с жесткой характеристикой. При многослойной сварке поворотных стыков первый слой выполняют особо тщательно для обеспечения хорошего проплавления и провара корня шва.

При свободном доступе к месту стыка сначала (для уменьшения образования грата внутри стыка и обеспечения равномерного проплавления корня шва) сваривают вертикальные участки 1-2 и 3-4 и на всех стыкуемых трубах секции трубопровода. Затем секцию поворачивают на 90° и заваривают участки 3-1 и 4-2.

При ручной дуговой и полуавтоматической сварке в среде защитных газов сварку ведут снизу вверх. Последующие швы накладывают при непрерывном вращении трубы или аналогично сварке первого слоя, причем начало и конец каждого предыдущего шва перекрывают последующими швами на длину, равную четырем-пяти толщинам свариваемой трубы.

Трубы диаметром более 350 мм сваривают обратноступенчатьш способом. Поворотные стыки могут быть сварены автоматической или полуавтоматической сваркой с применением различных автоматов, тракторов или полуавтоматов. Для сварки используют, как правило, сварочную проволоку диаметром 1—3 мм (в зависимости ст толщины стенки трубы); силу тока 200—950 А, скорость подачи проволоки 100—600 м/ч.