Гидравлическая система управления включает элементы механизма привода, состоящего из одного или нескольких гидронасосов, устанавливаемых либо непосредственно на двигателе базовой машины и получающих от него привод, либо на специальном редукторе отбора мощности, также получающем привод от двигателя базовой машины; элементы механизма управления, состоящие из системы распределительных устройств (одного или нескольких гидрораспределителей), устанавливаемых, как правило, в кабине машиниста и предназначенных для включения и выключения определенных исполнительных механизмов и гидравлической следящей системы; элементы исполнительных механизмов и устройств, состоящие из гидроцилиндров или из гидро двигателей; элементы вспомогательных устройств, состоящие из бака для рабочей жидкости, магистральных фильтров, трубопроводов, запорных устройств (гидроклапанов, вентилей, заглушек и др.).

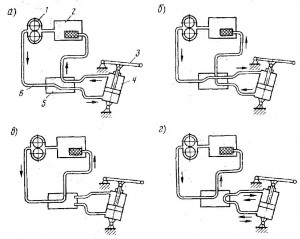

Принципиальная схема работы гидросистемы представлена на рис. 2.7. Из бака 2 рабочая жидкость по всасывающему трубопроводу поступает к шестеренчатому или лопастному или другому насосу 1, который в результате привода, получаемого непосредственно от двигателя базовой машины или специального редуктора, подает ее по трубопроводу 6 под давлением к распределительному устройству (гидрораспределителю) 5 и далее также под давлением в одну или в другую полость исполнительного гидроцилиндра 4, .соединенного с тем или другим рабочим органом машины. При направлении рабочей жидкости в одну или в другую полость исполнительного гидроцилиндра шток его, а вместе с ним система рычагов 3 приводит в действие рабочий или другой орган машины, поднимая или опуская его или перемещая в одну или в другую сторону.

В гидравлическом приводе машин вращательное движение вала двигателя превращается во вращательное движение вала насоса, а вращение последнего превращается в поступательное движение поршня силового гидроцилиндра и далее через шток гидроцилиндра передается к исполнительным рабочим органам.

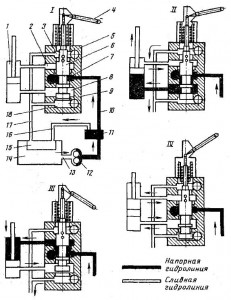

Наглядно работа гидропривода может быть представлена на следующих схемах (рис. 2.8). Из гидравлического бака 14 по всасывающему трубопроводу 13 рабочая жидкость поступает к насосу 12, который нагнетает ее по напорной линии 10 к насосной полости 7 гидрораспределителя 9. После этого работа гидропривода зависит от того, в какое положение будет поставлена рукоятка 4 и связанный с ней золотник 6 гидрораспределителя 9.

Гидрораспределитель состоит из корпуса 5, размещенного в осевом отверстии корпуса золотника 6 и рукоятки 4.

Осевое отверстие корпуса гидрораспределителя снабжено специальными ответвляющими полостями. Полость 7 соединяет гидрораспределитель с насосом, полости 8 и 2 подводят рабочую жидкость к гидроцилиндру 1, а сливные полости 3 и 18 соединяют гидрораспределитель с гидробаком 14.

В положении I пояски золотника 6 перекрывают доступ рабочей жидкости из полости 7 в полости 8 а 2, а также слив из них через полости 3 и 18. В рассматриваемом случае рабочая жидкость, находящаяся в гидроцилиндре, заперта и управляемый элемент рабочего оборудования неподвижен (находится в нейтральном положении). В дальнейшем рабочая жидкость, поступая от насоса 12 к гидрораспределителю 9, повышает давление в напорной гидролинии 10 и, преодолев сопротивление пружины переливного клапана II, встроенного в Гидрораспределитель по каналам 16 и 17 и фильтр 15 сливается обратно в гидробак 14.

Рис. 2.7. Принципиальные схемы гидравлической системы, применяемой в дорожностроительных машинах:

а — подъём; б — опускание; в — нейтральное положение; г — плавающее положение

Рис. 2.8. Принципиальные схемы работы гидравлического управления и привода

В положении II, когда золотник 6 находится в нижней части осевой расточки гидрозолотника, полость 7 соединяется с полостью 8 гидроци¬линдра, а полость 2 гидроцилиндра — с полостью 3. Тогда поршень гидроцилиндра 1 будет выдвигаться в верхнее положение.

В положении III, когда золотник 6 будет находиться в верхней части осевой расточки гидрозолотника, направление подачи слива рабочей жидкости будет меняться на противоположное, соответственно поршень гидроцилиндра будет перемещаться в обратном направлении.

При полностью опущенном положении золотника 6 (положение IV) полость 7 изолирована от обеих полостей 2 и 8 гидроцилиндра, которые в это время соединяются со сливными полостями 18 и 3. Таким образом, при воздействии внешней нагрузки от рабочего оборудования поршень (соответственно и шток) гидроцилиндра перемещается, свободно перекачивая находящуюся в нем рабочую жидкость из одной полости в другую. Такое положение называют «плавающим». Оно используется при перемещении рабочих машин, когда машина, например бульдозер или скрепер, транспортирует набранный грунт, не производя при этом заглубления рабочего органа в грунт.

В гидроприводах в качестве рабочей жидкости применяют минеральные масла, которые выбираются в зависимости от условий работы гидросистемы (летний или зимний период, климатические особенности и др.).

В современных дорожно-строительных машинах гидропривод работает при высоких давлениях, доходящих до 20—40 МПа. При этом в процессе работы температура, рабочих жидкостей гидросистем колеблется от —60 до +100 °С. Поэтому для обеспечения необходимой работоспособности рабочие жидкости должны отвечать основным требованиям: вязкость должна как можно меньше изменяться при колебаниях температуры от —50 до + 50 °С и как можно меньше должно находиться механических примесей (так как это ведет к закупорке маслопроводящих путей) и агрессивных веществ; рабочие жидкости не должны вызывать набухание резинотехнических изделий (сальников, прокладок и др.).

Гидроприводы по принципу действия подразделяются на два вида — гидростатические и гидродинамические.

Гидростатический привод состоит из насоса как ведущего звена, получающего движение от вала двигателя или какого-либо промежуточного вала (вала отбора мощности и др.). Насос, забирая из гидробака рабочую жидкость, подает ее по трубопроводу к гидрораспределителю и далее через гидрораспределитель к исполнительному (рабочему) органу машины. Рабочая жидкость, отработав в замкнутой системе гидропривода, поступает в гидробак и далее под действием насоса направляется к гидрораспределителю и т. д.

Гидродинамический привод состоит из насосного колеса как ведущего звена, получающего движение от вала двигателя или какого-либо промежуточного вала (вала отбора мощности и др.), которое, забирая из гидробака рабочую жидкость, подает ее к турбинному колесу, заполняя его и приводя во вращение, а вместе с ним и исполнительный (рабочий) орган машины или какой-либо другой (другие) элемент машины, например, ходовые колеса. Рабочая жидкость, отработав в замкнутой системе гидродинамического привода, поступает в гидробак и далее под действием насосного колеса направляется к турбинному колесу и т. д.

Гидродинамическую передачу с двумя лопастными колесами (насосным и турбинным) называют гидромуфтой, а с тремя и более (насосным, реакторным и турбинным) — гидротрансформатором.

В дорожно-строительных машинах для привода рабочих органов преимущественное распространение имеет гидростатическая система. Эта система обеспечивает возможность применения и обслуживания относительно большого количества постов, жесткую связь с исполнительными (рабочими) органами, легкое и быстрое реверсирование исполнительных (рабочих) органов, независимое расположение элементов управления от других элементов и устройств гидропривода, простое и легкое управление рычагами гидрораспределителя.

Положительные свойства гидростатической системы, в частности, обеспечение жесткости связи с элементами исполнительных (рабочих) органов машин (вследствие несжимаемости жидкостей), позволяют принудительно перемещать и удерживать рабочие органы машин и оборудования (например, заглублять режущие элементы рабочих органов в грунт и удерживать их в требуемом положении). В то же время система имеет ряд недостатков: небольшой ход механизмов и элементов исполнительных (рабочих) органов; малые поступательные скорости движения элементов рабочих органов (не более 0,2 м/с); необходимость применения для работы специальных рабочих жидкостей, которые в зависимости от климатических условий (лето, зима) приходится часто менять в системе; трудоёмкость и сложность наладки, настройки, технического обслуживания системы.

К основному оборудованию, применяемому для работы гидросистем и гидроприводов, относятся насосы, гидрораспределители, клапаны, регуляторы давления.

Насосы, применемые в гидроприводах дорожно-строительных машин, подразделяются на аксиально-поршневые, шестеренчатые и лопастные.

Наибольшее применение имеют шестеренчатые и лопастные. Однако аксиально-поршневые насосы, обладающие способностью создавать наиболее высокие давления в гидросистемах (учитывая современные тенденции развития гидроприводов, направленные на повышение давления в гидросистемах машин), получают значительное распространение.

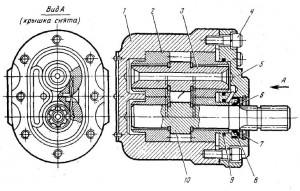

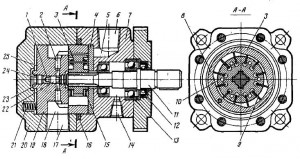

Шестеренчатый насос (рис. 2.9) представляет собой две сопряженные шестерни 3 к 10, размещенные в корпусе 1. При вращении указанных шестерен захватываемая (всасываемая) ими из камеры рабочая жидкость через пространства (между зубьями шестерен, а также между зубьями шестерен и корпусом насоса) направляется в нагнетательную полость и далее под давлением в трубопроводы. Выступающий из корпуса насоса вал ведущей шестерни имеет шлицевую нарезку, посредством которой насос соединяется с валом отбора мощности или с валом редуктора. Шестеренчатые насосы являются обратимыми, т. е. эти насосы могут работать и как насосы, и как гидродвигатели.

Рис. 2.9. Шестеренчатый насос:

1 — корпус; 2 — бронзовые втулки подшипника; 3 — ведомая шестерня; 4 — болт крепления крышки; 5 — крышка; 6 и 7 — стопорные кольца уплотнения; 8 — уплотнение; 9 — О-образные уплотнения; 10 — ведущая шестерня

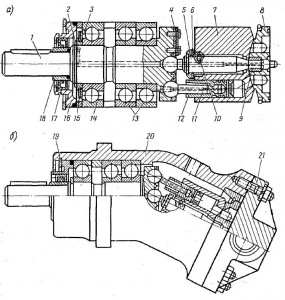

Лопастный (шиберный) насос (рис. 2.10) состоит из статора 8, размещенного в корпусе с внутренней поверхностью в форме, близкой эллипсу. По этой поверхности, вращаясь, скользят лопасти-лопатки 9, перемещающиеся в полостях 75 ротора 3. Ротор насоса, насаженный на шлицевый вал 11, вместе с лопастями-лопатками вращается между двумя вкладышами. В каждом из вкладышей имеется по четыре отверстия (окна), равномерно расположенных по окружности, из которых два диаметрально противоположных соединены с имеющимися в корпусе насоса каналами всасывания, а два других — с каналами нагнетания. Во время вращения ротора насоса лопасти-лопатки под действием центробежной силы и давления рабочей жидкости, перемещаясь в пазах, прижимаются к внутренней поверхности статора. При вращении ротора пространство (объём) между смежной парой лопастей-лопаток, а также ротором и статором вследствие эллиптической формы внутренней поверхности статора меняется, в результате чего при увеличении указанного выше пространства (объёма) происходит всасывание рабочей жидкости, а при уменьшении пространства (объёма) — нагнетание. Следовательно, за один оборот вала насоса процесс всасывания и нагнетания происходит дважды, поэтому лопастные насосы называют насосами двойного действия. Противоположное расположение камер всасывания (подводящее отверстие 6) и нагнетания (сливное отверстие 17) способствует уравновешиванию давления рабочей жидкости на ротор, освобождая цапфы насоса от односторонних радиальных нагрузок.

Приводной вал насоса вращается в двух радиально-шариковых подшипниках 13, установленных в корпусе насоса 7 и в крышке 20. Крышка крепится винтами или болтами (в зависимости от конструкции насоса) . Лопастные насосы являются обратимыми и могут быть использованы для преобразования энергии потока жидкости в механическую энергию вращательного движения выходного вала.

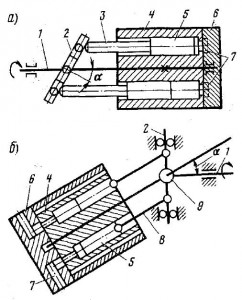

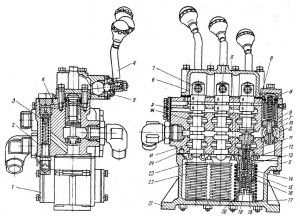

Отличительной особенностью аксиально-поршневых насосов является наличие между основными их элементами (элемента, состоящего из приводного ведущего вала и закрепленного на нем диска-фланца с рабочими шатунами и поршнями, и элемента, представляющего собой блок насоса, имеющего специальные пазы-выточки для рабочих поршней и окна для ввода и вывода перекачивающей жидкости), угла отклонения в соосности между указанными элементами (рис. 2.11).

Рис. 2.11. Принципиальные схемы аксиально-поршневых насосов-гидромоторов:

а — с наклонным фланцем; б — с наклонным блоком цилиндров; 1 — приводной ведущий вал; 2 — фланец (диск); 3 -шток поршня; 4 — блок цилиндров; 5 — поршень; 6 — часть корпуса гидрораспределителя; 7 — пазы; 8 — шток поршня (шатун); 9 — шарнир

Принцип работы аксиально-поршневого насоса заключается в следующем. Блок цилиндров 4 получает вращение от приводного ведущего вала 1 через универсальный шарнир 9. При вращении вала шатуны 8 и связанные с ними поршни 5 выполняют возвратно-поступательные движения в цилиндрах блока, который вращается вместе с приводным валом. За время одного оборота блока насоса каждый поршень (вследствие наличия угла наклона между элементами насоса) производит всасывание и нагнетание рабочей жидкости.

Один из пазов 7 насоса соединен с гидрораспределителем 6 через всасывающий трубопровод, а другой — через нагнетательный.

Объёмную подачу аксиально-поршневого насоса со смещением (наклоном) его элементов (смещение оси ведущего вала по отношению к оси блока цилиндров) можно регулировать, изменяя угол наклона в пределах до 30°. При соосном расположении элементов насоса, когда ось блока цилиндров соосна с осью ведущего вала (штоки и их поршни не перемещаются в цилиндрах), производительность насоса будет равна нулю.

На рис. 2.12 представлен унифицированный регулируемый аксиально-поршневой насос, тип которого имеет применение в гидроприводах дорожио-строительных машин.

В табл. 2.2 приведены основные данные насосов.

Указанная гидроаппаратура работает в исключительно неблагоприятных условиях (загрязненность рабочей жидкости, гидравлические удары, неудовлетворительная регулировка в процессе эксплуатации и др.). К направляющей и регулирующей аппаратуре гидроприводов относятся гидрораспределители, гидрозамки, гидроклапаны, дроссели.

Рис. 2.10. Лопастный насос:

1 — отверстие для подвода высокого давления жидкости; 2 — отверстие в заднем диске; 3 — ротор насоса; 4 — передний диск; 5 — кольцевой канал; 6 — подводящее (входное) отверстие; 7 — корпус насоса; 8 — статор; 9 — лопасть-лопатка; 10 — отверстие; 11 — вал; 12 — манжета; 13— шариковые подшипники; 14 — дренажное отверстие; 15 — полости над лопастями; 16 — уплотнительное кольцо; 17 — сливное отверстие; 18 — сливная полость; 19 — кольцевой выступ; 20 — крышка; 21 — пружина; 22 — золотник; 23 — задний диск; 24 — коробка; 25 — полость

Рис 2.12. Унифицированный регулируемый качающий узел (д) и регулируемый аксиально-поршневой насос-гидромотор (б):

1 — приводной ведущий вал; 2, 15, 19 — кольца; 3, 9, 18 — втулки; 4 — пластина; 5 — шип; б — пружина; 7 — блок цилиндров; 8 — часть корпуса гидрораспределителя; 10 — штифт; U — шток поршня (шатун); 12 — поршень; 13, 14 — шарико¬подшипники; 16,21 — крышки; 17 -манжетное уплотнение; 20- корпус

Гидрораспределители предназначены для направления потока рабочей жидкости от насоса к соответствующим полостям исполнительных гидроцилиндров, с которыми связаны рабочие органы машин. Этот вид гидравлического оборудования выпускается в двух конструктивных исполнениях — секционном (разборном) и моноблочном (неразборном) . Секционные распределители состоят из отдельных секций, каждая из которых имеет свой самостоятельный корпус. Моноблочные распределители имеют один общий корпус для всех секций. У секционного распределителя каждый его золотник установлен в отдельном корпусе (секции), присоединяемом к таким же смежным секциям. У моноблочного распределителя все его золотники (секции) установлены в одном литом корпусе. По принципу действия секционные и моноблочные гидрораспределители совершенно одинаковы (см. рис. 2.7).

| Основные параметры | Шестерёночные насосы | Лопастные насосы | Аксиально-поршневые насосы | |||||||

| НШ-10У | НШ2У | НШ-46У | НШ-67У | МПб-13 | МГ16-14 | МГ16-15А | МП6-16 | 207-20

(210) регулируемый |

207-32

(210) регулируемый |

|

| Удельная производительность, см³ за один оборот вала (см³ /об)

|

10 | 32,6 | 47,4 | 67,3 | 35 | 70 | 100 | 140 | ||

| Частота вращения приводного вала. об/мин | 1100- 1650 | 1100-1650 | 1100-1650 | 1100-1650 | 2200 | 1800 | 1800 | 1500 | 1500-5000 | 960-2400 |

| Рабочее давление, МПа | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 25 | 25 |

| Наибольшее давление

при перепуске через предохранительный клапан, МПа |

13,5 | 13,5 | 13,5 | 13,5 | 6,5 | 6,5 | 6,5 | 6,5 | — | — |

| Направление вращения приводного вала | Правое или левое | |||||||||

| Наклон поворотного корпуса, предел, град | ±25 | ±25 | ||||||||

| Объёмный к. п. д. | 0,94 | 0,94 | 0,94 | 0,80 | 0,80 | 0,85 | 0,85 | 0,94 | 0,94 | 0,94 |

Рассмотренный принцип работы гидрораспределителя называется четырехпозиционным, поскольку его золотники по отношению к корпусу могут иметь позиции: нейтральное положение, нижнее положение, верхнее положение, плавающее положение.

Основными параметрами гидрораспределителей являются: услов¬ный проход (номинальный внутренний диаметр входного отверстия), ‘номинальное давление и расход (производительность).

Согласно ГОСТ 16516—80 условные проходы для гидрораспределителей приняты: 2,5; 3,2; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 250 мм.

Гидрораспределители секционного типа обозначаются: первое число указывает на размер условного прохода (в мм), а следующая за первым числом цифра — на вариант исполнения. Например: 20.1.

В гидросистемах дорожно-строительных машин наибольшее применение нашли гидрораспределители с условным проходом 12—32 мм.

На рис. 2.13 представлен в разрезе моноблочный трехсекционный четырехпозиционный .гидрораспределитель высокого давления. Этот тип гидрораспределителей (Р75-23 и Р15О-23) получил применение для гидроприводов дорожно-строительных машин, базовыми машинами для которых служат универсальные тракторы ДТ-75М, Т-4А, Т-150, Т-150К, Т-130Мидр.

Буква Р обозначает распределитель, цифры 75 и 150 — максимальную пропускную способность рабочей жидкости (в л/мин), первая из последующих цифр указывает тип золотника, а вторая — число золотников в гидрораспределителе. Подача указанных гидрораспределителей 75 и 150 л/мин при давлении 16,0-20,0 МПа.

Указанные гидрораспределители имеют встроенные перепускные и предохранительные клапаны. Этот тип гидрораспределителя — с «закрытым центром», у которого напорная гидролиния (полость Д, см. рис. 2.13) при нейтральном положении золотников является тупиковой и рабочая жидкость сливается через переливной клапан.

Работа гидрораспределителей протекает в такой последовательности. В нейтральном положении (как представлено на рисунке) золотники 7 перекрывают рабочие полости Ж и И гидроцилиндров и через сверление Б сообщают полости А и В со сливом. Рабочая жидкость от насоса поступает в полость Д, создает в ней относительно более высокое давление в сравнении с давлением в полостях А и В и соединенном с ними пространстве над верхним пояском гидроклапана 9, преодолевает при этом сопротивление пружины 8 и поднимает клапан, соединяя полость Д с полостью слива Е. Так как полости Ж и Я гидроцилиндров заперты, то управляемое ими рабочее оборудование удерживается в заданном положении.

Рис. 2.13. Трехсекционный четырехпоэиционныи гидрораспределитель:

1, 6, 21 — крышки; 2, 12 — регулировочные винты; 3, 9, 10 — гидроклапаны; 4 — рукоятки; 5 — рычаг включения-выключения; 7, 13 — золотники; 8, 11, 19, 22 — пружины; 14 — гильза; 15 — шарик; 16, 17 — стаканы; 18 — втулка фиксатора; 20 — пробка; 23 — обойма фиксатора; 24 — корпус

В рабочих положениях «подъём» и «опускание» одной из рукоятей 4 золотник 7 своими поясками открывает доступ рабочей жидкости из полости Д в соответствующую полость гидроцилиндра, соединяя другую его полость с полостью слива Е. Одновременно верхние пояски золотника 7 перекрывают полость В и разобщают ее с полостью Е. При этом рабочая жидкость, поступающая под давлением в полость Д через отверстие Г, поступает также в пространство над пояском клапана 9 и полость В. В результате давление в этих полостях выравнивается и клапан 9 под действием усилия пружины 8 опускается и разобщает полости Д и Е. В «плавающем» положении обе полости гидроцилиндра Ж и И соединены с полостью слива Е, Клапан 9 в этом случае открыт вследствие того, что полость над его пояском через полости А к В сообщена с полостью Е и давление над его верхним пояском меньше, чем в полости Д.

В положениях «подъём», «опускание» и «плавающее» рукоятки гидрораспределителя фиксируются шариками 15 фиксатора. В случае перегрузок рабочего оборудования или при упоре поршня в конце его хода в гидроцилиндре предусмотрен автоматический возврат золотников из положений «подъём» и «опускание» в «нейтральное»при повышении давления в системе до 11,5—12,0 МПа.

По мере перемещения рукоятки 4 в рабочее положение золотник 7 сжимает пружину 22 и шарики 15 фиксатора под действием пружины 19 и скосов втулки 18 западают в лунки гильзы 14 — золотник при этом фиксируется.

При повышении давления в полости нагнетания Д клапан 10 открывается, при этом золотник 13 под давлением рабочей жидкости опускает втулку 18, и шарики 15 выпадают из лунок, а золотник 7 под действием пружины 22 возвращается в нейтральное положение.

Давление срабатывания гидроклапана 10 регулируют натяжением пружины 11 посредством винта 12. Натяжение пружины 22 втулки 18 фиксатора при этом не подвергается регулировке — пробка 20 должна быть завернута до упора в торец золотника 7.

Предохранительный гидроклапан 3 гидрораспределителя регулируют на давление 13,0—13,5 МПа посредством винта 2.

В случае повышения давления в полости Д выше заданного одновременно возрастает давление и в полости Г над пояском клапана 9, которая через сверление К соединена с гидроклапаном 3. При этом гидроклапан 3 открывается и перепускает рабочую жидкость в полость Е, уменьшая давление в полостях К и Г, что в свою очередь вызывает подъём клапана 9, слив рабочей жидкости из полости Д и соответственно снижение давления в гидросистеме до нормы.

В рабочие положения золотники гидрораспределителя устанавливаются вручную машинистом, а после окончания операций золотники возвращаются в исходные нейтральные положения автоматически с помощью пружин.

Обратным гидроклапаном называется направляющее устройство, предназначенное, для пропускания рабочей жидкости (РЖГ) только в одном направлении. Преимущественное распространение имеют клапаны с номинальным расходом (производительностью) 63, 100, 160 и 250 л/мин.

Предохранительным гидроклапаном (регулирующим) называется устройство, предназначенное для регулирования давления рабочей жидкости (РЖГ) и предохранения гидропривода от давления, превышающего нормативное.

Переливным гидроклапаном (регулирующим или напорным) называется устройство, предназначенное для поддержания, заданного давления путем непрерывного слива рабочей жидкости (РЖГ) во время работы.

Подпиточным гидроклапаном называется устройство, предназначенное для компенсации утечек в гидроприводе (подпиточные гидроклапаны по своему устройству аналогичны переливным гидроклапанам и часто применяются в одном блоке).

Редукционным гидроклапаном называется устройство, предназначенное для поддержания постоянного давления в отводимом потоке рабочей жидкости (РЖГ), при этом давление должно быть более низким, чем до редукционного клапана.

Дросселями называются устройства, предназначенные для регулирования скорости движения рабочих органов. Применяются дроссели с регуляторами типа ПГ-55, работающие при номинальном давлении 20 МПа.

Перепускные и предохранительные гидроклапаны служат для автоматического отвода рабочей жидкости из нагнетательного канала в гидробак гидросистемы при нейтральном положении рукояток гидрозолотников.

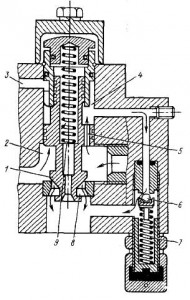

На рис. 2.14 представлена схема работы перепускного клапана. Работа перепускного клапана — открытие и закрытие гнёзда клапана — происходит под воздействием пружины и давления рабочей жидкости в системе. При нейтральном (плавающем) положении золотников гидрораспределителя подаваемая насосом рабочая жидкость автоматически открывает перепускной клапан. Происходит это в такой последовательности: из нагнетательного канала 2 рабочая жидкость через жиклерный канал 5, имеющийся в буртике клапана 7, проходит в камеру канала 4 над клапаном и далее через регулировочный канал 3 на слив. Вследствие дросселирования рабочей жидкости, которая проходит через жиклерный канал в буртике клапана 7, давление в нагнетательном канале 2 возрастает. В результате действия повышенного давления на нижний торец буртика клапан 1, сжимая пружину 9, перемещается вверх до тех пор, пока не откроет сливной канал 8 рабочей жидкости.

Рис. 2.14. Схема работы перепуск-ного и предохранительного клапанов

При установке одного из золотников гидрораспределителя в положение «подъём» или «опускание» регулировочный канал 3 и камера под клапаном отделяются от канала слива. Давление рабочей жидкости, действующее на торцы клапана 1, уравновешивается, вследствие чего клапан под действием пружины 9 прижимается к гнёзду, перекрывая слив рабочей жидкости из нагнетательного канала 2. Во взаимодействии с перепускным клапаном работает предохранительный клапан 6.

При давлении в системе выше установленного (13,0+0,5 МПа) рабочая жидкость из нагнетательного канала 2 через жиклерный канал 5 буртика клапана 1 поступает в промежуточную камеру 4, расположенную под ним, и далее к предохранительному клапану 6 до тех пор, пока увеличивающееся давление жидкости не преодолевает сопротивление пружины 7 и не откроет предохранительный клапан 6.

После открытия клапана 6 рабочая жидкость направляется из камеры под клапаном на слив. При этом давление под клапаном 6 быстро падает, а нагрузка на верхний торец буртика значительно уменьшается. В результате перепускной клапан 1 открывается и пропускает порцию рабочей жидкости. Благодаря этому давление в системе временно падает и предохранительный клапан 6 под действием пружины 7 закрывается, отделяя камеру, расположенную над ним, от сливного канала 8, в результате чего давление на перепускной клапан уравновешивается и под действием пружины 9 клапан закрывается.

Цикл работы будет повторяться до тех пор, пока нагрузка, вызывающая повышенное давление в системе, не будет устранена.

Силовые гидроцилиндры — гидроцилиндры, устанавливаемые в гидросистемах дорожно-строительных машин в качестве исполнительных механизмов, двойного действия, т. е. рабочая жидкость может поступать в обе полости цилиндра, перемещая соответственно его поршень и связанный с ним шток (с которым связан также тот или другой рабочий орган) в одном или другом направлении.

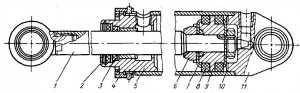

Рис. 2.15. Силовой исполнительный гидроцилиндр системы гидропривода

Силовые гидроцилиндры называют также объёмными гидродвигателями с поступательным движением выходного звена в виде штока и закрепленных на нем устройств.

В дорожно-строительных машинах применяются гидроцилиндры, рассчитанные на номинальное давление 10, 16, 25 и 32 МПа с максимальным (пиковым) давлением соответственно 14 и 16, 20 и 25, 32 и 40 и 40 и 50 МПа. Скорость движения штоков силовых гидроцилиндров во время работы находится в пределах 0,3—0,5 м/с.

Гидроцилиндры могут эксплуатироваться при температуре окру-жающего воздуха от —40 до +70 °С и температуре рабочей жидкости (РЖГ) от —10 до +70 °С; номинальное рабочее давление, на которое рассчитаны гидроцилиндры, 16 МПа.

Гидроцилиндр (в настоящее время силовые гидроцилиндры унифицированы) состоит (рис. 2.15) из стального корпуса 10, закрытого с одной стороны глухой крышкой 11, с другой — крышкой 4 с отверстием для штока 1. В цилиндре размещен поршень 9 со штоком, выходящим наружу через крышку с отверстием. Поршень во избежание перетечки рабочей жидкости из одной полости цилиндра в другую оборудован манжетами 8 из маслостойких материалов (резины или пластиков). Манжеты на поршне удерживаются металлическими дисками 7, диаметр которых несколько меньше диаметра манжет. Диски 7 в свою очередь удерживаются со стороны глухой крышки 11 шайбой и гайкой, а со стороны крышки 4 с отверстием — втулкой 6. Место прохода штока со стороны крышки с отверстием имеет сальниковое уплотнение из маслостойких резиновых или других манжет 3 -и грязесъемника 2. Цилиндр снабжен двумя патрубками, к которым присоединены трубопроводы для рабочей жидкости. Одно отверстие для прохода рабочей жидкости размещено в сквозной буксе 5, а другое — в глухой крышке 11. При подаче рабочей жидкости в поршневую полость цилиндра (со стороны глухой крышки) шток втягивается в цилиндр, приводя в действие в том и в другом случае связанный со штоком рабочий или другой орган машины. Рабочий конец штока имеет расточку для присоединения к рабочему или другому органу машины.