На дорожно-строительных работах преимущественное распространение имеют бульдозеры на базе тракторов: ДТ-75М, Т-4АП2, Т100МЗГС, Т-ЮОМЗГП, Т-130.1-Г-1, Т-150, Т-150К, ДЭТ-250М, Т-ЗЗО, Т-500, имеющие соответственно классы тяги: 3 (30), 4 (40), 6 (60)-, 10 (100) и 25 (250) кгс (кН).

Современной тенденцией развития бульдозеров являются расширение их типоразмеров и увеличение единичной мощности, что обеспечивает повышение производительности и снижение себестоимости работ. Перспективный типаж бульдозеров на гусеничных тракторах по тяговым классам составляет 1,4,6,10, 15, 25, 35,50, 75, 100,150.

Тракторы как базовые машины снабжаются гидроприводами управления навесным бульдозерным и рыхлительным оборудованием потребляемой мощностью до 60 % от общей мощности тракторного двигателя при давлении в гидросистемах 16—20 МПа, что обеспечивает возможность значительно заглублять отвал или зубья рыхлителя, а также разрабатывать прочные грунты. Для независимого управления подъёмом и перекосом отвала в современных бульдозерах предусматриваются раздельные гидроприводы.

Рабочий процесс бульдозера складывается из резания грунта и транспортирования его на относительно небольшие расстояния, не более 100 м.

Бульдозерами можно выполнять расчистку полосы отвода с удалением кустарника, деревьев, крупных камней, растительного слоя, снега и т. п.; планировку различных строительных площадок, включая объекты дорожного строительства; перемещение и разравнивание грунтов в насыпях, отсыпаемых другими машинами; перемещение экскаваторных и скреперных отвалов в кавальеры; разработку профильных выемок в кавальеры, а там, где возможно, ив насыпи; возведение насыпей при перемещении грунтов из боковых резервов; засыпку ям и оврагов; устройство временных дорог и проездов; разработку песчаных и гравийных карьеров; перемещение и погрузку сыпучих материалов (песка, гравия, щебня и др.) в карьерах и на складах.

Работы по подборке и штабелированию строительных материалов на складах предпочтительнее выполнять бульдозерами на пневмоколесном ходу, так как бульдозеры на гусеничном ходу гусеницами трактора загрязняют материал.

Бульдозеры — маневренные и высокоэффективные машины, обладающие высокой проходимостью. На долю бульдозеров в дорожном строительстве приходится не менее 50 % общего объёма земляных работ.

Бульдозеры классифицируются по основным признакам: по назначению, тяговым показателям (тяговому классу базовой машины), типу ходовой части, рабочему органу и виду управления рабочим органом.

По назначению бульдозеры подразделяются на общего назначения и бульдозеры специального назначения. Бульдозеры общего назначения применяют для всех основных видов землеройно-транспортных и вспомогательных работ преимущественно для разработки грунтов I, II и III категорий. Бульдозеры специального назначения — в особых условиях (к специальным бульдозерам относятся толкачи, бульдозеры для работы в подземных и подводных условиях и.т. п.).

По тяговым показателям базовых машин бульдозеры подразделяются на сверхлегкие, легкие, средние, тяжелые и сверхтяжелые.

К сверхлегким относятся класс до 0,9 мощностью 18,5 — 37,0 кВт, к легким — класс 1,4 — 4,0 мощностью 37,0 — 96,0 кВт, к средним — класс 6,0 — 15,0 мощностью 103-154 кВт, к тяжелым — класс 25-35 мощностью 220—405 кВт и к сверхтяжелым — класс свыше 35 мощностью 510 кВт и более.

По ходовой части бульдозеры подразделяются на гусеничные и пневмоколесные; по рабочему органу — с неповоротным и с поворотным отвалами; по виду управления рабочим органом — с механическим, гидравлическим и пневматическим управлениями.

В настоящее время преимущественное распространение имеет гидравлический привод, имеющий несравненное преимущество перед механическим.

В табл. 3.1 приведены основные данные по бульдозерам с неповоротным отвалом, в табл. 3.2 — с поворотным отвалом, в табл. 3.3 — по колесным бульдозерам.

В связи с возрастающими объёмами строительства автомобильных дорог, соответственно значительного объёма земляных работ, выполняемых бульдозерами, перспективный выпуск бульдозеров направлен на увеличение единичной их мощности, а также на сочетание использования базисных тракторов двумя видами оборудования — бульдозерным и бульдозерно-рыхлительным.

Таблица 3.1

| Показатели | ДЗ-29 | ДЗ-42Г | ДЗ-5 3 | ДЗ-54, | ДЗ-27С | ДЗ-110хл | ДЗ-35Б | ДЗ-П8 | ДЗ-60хл |

| Д3-54с | |||||||||

| Базовый трактор | Т-74-С2 | ДТ-75М | т-100мз | Т-100-МЗГП | Т-130.1.Г-1 | Т430.1.Г-1 | Т-180кс | ДЭТ-250Л- | [ Т-330 |

| Мощность двигателя

трактора, кВт |

55,2 | 55,2 | 79 | 79 | 117,8 | 117,8 | 132 | 228 | 243 |

| Номинальное тяговое

усилие, кН |

30 | 30 | 94 | 94 | 94 | 100 | 168 | 220 | 200 |

| Длина отвала, мм | 2520 | 2560 | 3200 | 3200 | 3200 | 3200 | 4430 | 4310 | 5480 |

| Высота отвала, мм | 800 | 800 | 1200 | 1200 | .900 | 900 | 1200 | 1550 | 1420 |

| Максимальный подъём

отвала, мм (над опор ной поверхностью) |

600 | 600 | 900 | 900 | 900 | 900 | 900 | 970 | 1118 |

| Максимальное опуска-

ние отвала, мм (ниже опорной поверхности) |

200 | 200 | 1000 | 400 | 500 | 500 | 300 | 550 | 790 |

| Угол резания, град | 55 | 55 | 55 | 50-60 | 50-60 | 55 | 45-55 | 45-60 | 45-65 |

| Угол установки отвала,

град: в планево поперечной пло- скости |

|||||||||

| 90 | 90 | 90 | 90 | 90 | 90 | 70-90 | 90 | 55-90 | |

| — | — | ±6 | +6 | ±4 | ±6 | + 5 | ±12 | ±6 | |

| Привод рабочего орга-

на канатно-блочный или гидравлический |

— | — | Механи-

ческий ДЗ-21А (Д4996) |

— | — | — | — | — | — |

| Показатели | ДЗ-29 | ДЗ-42Г | ДЗ-53 | ДЗ-54, ДЗ-54С | ДЗ-2 7с | ДЗ-110хл | ДЗ-35Б | ДЗ-118 | ДЗ-60хл |

| Тип лебёдки или гидронасоса

|

НШ-46У | НШ-46У | НШ-46У

|

НШ-98 | НШ-98 | НШ46У

|

УРС-10, НШ46У

|

НШ-32У

|

|

| Число гидронасосов | 1 | 1 | — | 2 | 2 | 2 | 3 | 2 | 2 |

| Рабочее давление в гидросистеме, МПа | 10 | 10 | — | 10 | 10 | 10 | 10 | 7,5 | 14 |

| Число исполнительных гидроцилиндров

|

1 | 2 | 2 | 2 | 2 | 4 | 3 | 2 | |

| Средняя скорость перемещения, км/ч: | |||||||||

| транспортная | 6,4-10,1 | 6,4-10,1 | 8,8-12,25 | 8,8-12,25 | 8,7-12 | 3,19 | 0-12,7 | ||

| при резании и перемещении грунта | 2,4 | 2,4 | 3,6 | 3,6 | 2,9 | 2,3 | 0-3,6 | ||

| при возвратном движении задним ходом | 4,5-5,3 | 4,5-5,3 | 4,9-9,9 | 4,9-9,9 | 3,2-7,5 | 2,3-12,5 | 0-10,6 | ||

| при возвратном движении передним ходом | 4,5-6,4 | 4,5-6,4 | 4,4-8,8 | 4,4-8,8 | 6,4-8,7 | 2,3-12,5 | 0-6,6 | ||

| Масса машины, кг: | |||||||||

| без трактора | 850 | 1 070 | 2 133 | 1780 | 1 920 | 2285 | 2 900 | 4 900 | 8420 |

| с трактором | 6 375 | 6 860 | 14 115 | 13 710 | 15 950 | 16 315 | 18300 | 32 440 | 44 700 |

Таблица 3.2

| Показатели | ДЗ-104 | ДЗ-17 | ДЗ-18 | ДЗ-28 | ДЗ-109хл | ДЗ-6Охл | ДЗ-64С |

| Базовый трактор | Т-4АП2 | Т-100МЗ | Т-100МЗГП | Т-130.1.Г-1 | Т-130Л.Г-1 | Т-330 | Т-500 |

| Мощность двигателя трактора, | 95,8 | 79 | 79 | 117,8 | 117,8 | 243 | 368 |

| кВт | |||||||

| Номинальное тяговое усилие, кН | 40 | 60 | 100 | 94 | 94 | 220 | 350 |

| Длина отвала, мм | 2600 | 3940 | 3970 | 3940 | 4120 | 5180 | 5540 |

| Высота отвала, мм | 990 | 1000 | 1000 | 1000 | 1000 | 1420 | 1400 |

| Максимальный подъём отвала, | 700 | 1100 | 1050 | 1050 | 1030 | 1260 | 1000 |

| мм (над опорной поверхностью) | |||||||

| Максимальное опускание отвала, | 300 | 1000 | 250 | 440 | 440 | 690 | 500 |

| мм (ниже опорной поверхности) | |||||||

| Угол резания, град | 45-60 | 50-60 | 50-60 | 50-60 | 50-60 | 50-60 | 50-60 |

| Угол установки отвала, град: | |||||||

| в плане | 63-90 | 63-90 | 63-90 | 50-90 | 50-90 | 63 и 90 | 63 и 90 |

| в поперечной плоскости | +6 | ±5 | ±5 | ±6 | +6 | ±10 | ±6 |

| Привод рабочего органа канатно- | — | Механиче- | — | — | — | — | — |

| блочный или гидравлический | ский | ||||||

| ДЗ-21А | |||||||

| (Д-499Б) | |||||||

| Тип фрикционной лебёдки или | НШ46У | — | НИ1-46У | НШ-98У | НШ-98У | НШ-98У | НШ-98У |

| гидронасоса | |||||||

| Число гидронасосов | 1 | — | 2 | 2 | 2 | 2 | 2 |

| Рабочее давление в гидросистеме МПа. | 14 | 10 | 10 | 10 | 14 | 14 |

Окончание табл. 3.2

| Показатели | ДЗ-104 | ДЗ-17 | ДЗ-18 | ДЗ-28 | ДЗ-109ХЛ | ДЗ-60хл | ДЗ-64С |

| Число исполнительных гидроцилиндров | 2 | 2 | 2 | 2 | 2 | 2 | |

| Средняя скорость перемещения,

км/ч: |

|||||||

| транспортная | 7,37-9,54 | 6,4-10,1 | 6,4-10,1 | 8,8-12,25 | 8,8-12,25 | 0-42,7 | |

| при резании и перемещении грунта | 2,89 | 2,4 | 2,4 | 3,6 | 3,6 | 0-36 | |

| при возвратном движении зад ним ходом | 4,68-7,04 | 4,5-5,3 | 4,5-5,3 | 4,9-9,9 | 4,9-9,9 | 0-10,6 | |

| при возвратном движении передним ходом

|

6,37-7,37 | 4,5-6,4 | 4,5-6,4 | 4,4-8,8 | 4,4-8,8 | 0-6,6 | |

| Масса машины, кг: | |||||||

| без трактора | 1440 | 2 200 | I860 | 2 000 | 650 | 6 730 | 12 000 |

| С трактором | 9 960 | 14 000 | 14 100 | 16 320 | 16 956 | 37 400 | 52 000 |

Таблица 3.3

| Показатели | ДЗ-102 | ДЗ-48

|

| Базовый трактор

Мощность двигателя трактора, кВт Номинальное тяговое усилие, кН Длина отвала, мм Высота отвала, мм Максимальный подъём отвала, мм (над опорной поверхностью) Максимальное опускание отвала, мм (ниже опорной поверхности) Угол резания, град Угол установки отвала, град: в плане в поперечной плоскости Привод рабочего органа канатно-блочный или гидравлический Тип фрикционной лебёдки или гидронасоса Число гидронасосов Рабочее давление в гидросистеме, МПа Число исполнительных гидроцилиндров Средняя скорость перемещения, км/ч: транспортная при резании и перемещении грунта при возвратном движении задним ходом при возвратном движении передним ходом Масса машины, кг: без трактора с трактором

|

МТЗ-80

55,1 14 2100 650 400

200 60

90

НШ-32К 1 10 2

25,8 2,65 3,31-5,62 5,6-6,85

620 4020 |

К-702

221 60 3600 1200 1050

540 55

90 ±5

НШ-98У 1 10 3

До30,0 8,57-12,44 16,72-24,28

2990 18140 |

Единичная мощность выпускаемых в настоящее время отечественной промышленностью гусеничных тракторов, на которых монтируется бульдозерное и рыхлительное оборудование, достигает 368 кВт, а в ближайшем перспективном плане эта мощность будет достигать 1178 кВт.

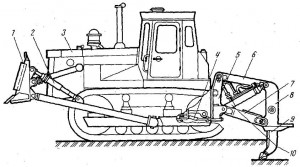

Бульдозерно-рыхлительный агрегат предназначен для разрушения плотных и мерзлых грунтов, отделяя их от общего массива в виде различной величины глыб и кусков с последующим рыхлением. Бульдозерно-рыхлительный агрегат монтируется на задней части базисного трактора, передняя часть которого оснащена основным бульдозерным оборудованием.

В табл. 3,4 приведены основные данные по бульдозерно-рыхлительным агрегатам, применяемым в дорожном строительстве.

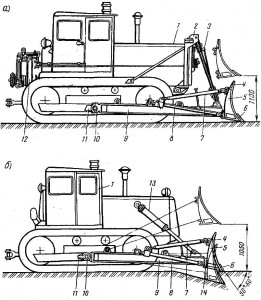

Бульдозеры с неповоротным и поворотным отвалами. Отличительной особенностью бульдозеров является неизменяемое или изменяемое положение их рабочих органов. В первом случае (рис. 3.1(я) положение отвала бульдозера как рабочего органа не может быть изменено в плане (вправо или влево); во втором случае (рис. 3.1, б) отвал бульдозера (как рабочий орган) может быть повернут в плане (вправо или влево) на угол до 35° в каждую сторону.

Таблица 3.4

| Показатели | ДЗ-Пбхл | Д3-117хл | ДП-9С | ДЗ-94С | ДЗ-95С | ДЗ-96С |

| Базовый трактор | Т-130.1.Г-1 | Т-130.1.Г-1 | ДЭТ-250М Т-ЗЗО | Т-ЗЗО | Т-500 | |

| Мощность двигателя трактора, кВт | 117,8 | 117,8′ | 228 | 243 | 243 | 368 |

| Номинальное тяговое усилие, кН | 94 | 94 | 220 | 200 | 220 | 350 |

| Бульдозерное оборудование | ДЗ-ПОхл | ДЗ-109хл | Д3-34с | Д3-59хл | ДЗ-бОхл | ДС-68С |

| Рыхлительное оборудование | ДП-26с | ДП-26с | ДП-9с | ДП-Юс | ДП-Юс | ДП-11е |

| Число зубьев в агрегате | 1 | 1 | 1-3 | 3 | 3 | 1 |

| Максимальное заглубление зубьев, мм | 450 | 450 | 700 | 700 | 700 | 1000 |

| Ширина наконечника зуба, мм | 70 | 70 | 105 | 100 | 100 | 124 |

| Угол рыхления при наибольшем заглуб- | 45 | 45 | 45 | 45 | 45 | 45 |

| лении, град | ||||||

| Тип применяемого в гидросистеме насоса | Шестеренчатый | Аксиально- | Шестеренчатый | |||

| нерегулируемый | плунжерный | ] | черегулируемый | |||

| Тип насоса | НШ-98 | НШ-98 | УРС-10 | — | — | |

| Число насосоа | 1 | 1 | 1 | — | _ | — |

| Габаритные размеры с трактором и буль- | ||||||

| дозером, мм: | ||||||

| длина | 6 350 | 6 550 | 8 655 | 8 740 | 9 130 | 9410 |

| ширина | 3 220 | 4 120 | 4 540 | 4 730 ■. ■ | 5 480 | 5 000 |

| высота | 3 065 | 3 065 | 3 180 | 3 450 | 3 450 | 3 500 |

| Масса, кг: | ||||||

| навесного рыхлительного оборудования | 1400 | 1400 | 5 925 | 5 015 | 5 015 | 5 500 |

| общая с трактором и бульдозерным | 17 750 | 18 070 | 38 350 | 50 530 | 49 930. | 55 000 |

| оборудованием | ||||||

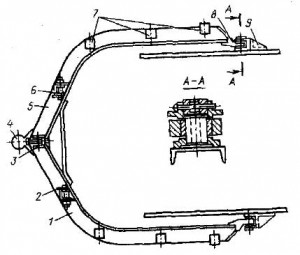

Рис. 3.1. Бульдозеры:

а — с механическим приводом; б — с гидравлическим приводом; 1 — базовый трактор; 2 — передняя стойка; 3 — полиспаст канатно-блочной системы; 4 — козырек от вала; 5 — отвал; 6 — ножи; 7 — подкосы; 8 — толкатели; 9 — универсальная толкающая рама; 10 — опорные шарниры крепления толкающей рамы к раме трактора; 11 — опоры; 12 — приводная однобарабанная лебёдка; 13 — гидроцилиндры управления отвалом; 14 — шаровое соединение отвала с универсальной толкающей рамой

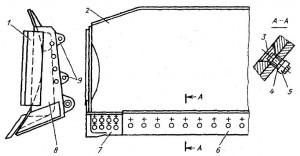

Рис. 3.2. Отвал бульдозера ДЗ-54:

1 — вертикальные ножи; 2 — лобовой лист; 3, 4, 5 — болты, шайбы, гайки; б — основной нож; 7— боковые ножи; 8— боковые щеки; 9 — кронштейн для крепления отвала

Рабочее оборудование бульдозеров — отвал (рабочий орган), навешиваемый спереди базового трактора и управляемый посредством канатно-блочной системы однобарабанной фрикционной лебёдки или гидравлической системы, состоящей из одного или нескольких насосов, трубопроводов и исполнительных гидроцилиндров.

К бульдозерному оборудованию относятся отвал как основное рабочее оборудование; толкающее устройство (рама); система управления отвалом.

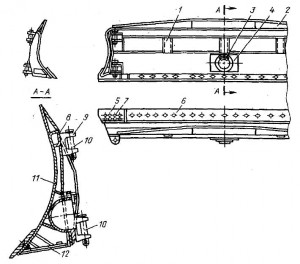

Отвал представляет собой сварную конструкцию, состоящую из лобового листа криволинейного очертания, козырька, нижней и верхней коробок жесткости, вертикальных ребер жесткости и боковых стенок. Тыльная часть отвалов у бульдозеров с неповоротным отвалом (рис. 3.2) по боковой их части снабжена проушинами для соединения отвала с толкающими брусьями и раскосами. У бульдозеров с поворотным отвалом (рис. 3.3) тыльная часть отвалов в средней их части снабжена шаровым гнёздом для соединения отвала с толкающей рамой, имеющей шаровую пяту.

Лобовой лист сварен из двух продольных частей, одна, нижняя, имеет плоское очертание, а другая, верхняя — криволинейное очертание.

Торцы отвала у большинства бульдозеров закрыты боковыми щеками, к которым приварены вертикальные ножи. На щеках предусмотрены отверстия для крепления уширителей отвала. В большинстве случаев верхняя часть отвалов снабжается козырьком, препятствующим потере перемещаемого грунта через отвал.

Рис. 3.3. Отвал бульдозера ДЗ-17:

1 — вертикальная связь; 2 — козырек; 3 — крышка; 4 — гнёздо; 5,7— крайние ножи; 6 — средний нож; 8 — уголок верхней коробки жесткости; 9 — проушина; 10 — пальцы крепления раскоса и толкателя; 11 — лобовой лист; 12 — нижняя коробка жесткости.

Нижняя сварная коробка, к которой крепится нижняя часть отвала, в поперечном сечении имеет вид трехгранной призмы. Верхняя коробка также сварная, к которой «крепится верхняя часть отвала, представляет собой балку квадратного сечения.

Соединение отвала с толкающими брусьями и раскосами (при неповоротных отвалах) осуществляется проушинами и пальцами; соединение отвала с толкающей рамой (при поворотных отвалах) — посредством шарового гнёзда, шаровой пяты и запорной пластины.

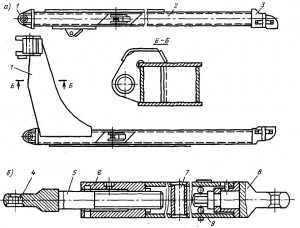

Толкающие устройства для бульдозеров с неповоротным отвалом состоят из брусьев коробчатого или трубчатого сечения (рис. 3.4, а) и винтовых раскосов (рис. 3.4, б), как правило, трубчатого сечения. На каждый бульдозер требуется по два бруса и по два раскоса — по одному брусу и раскосу на каждую сторону. Брусья толкающего устройства крепятся с одной стороны к основной раме базового трактора, с другой — к отвалу; соединение обеспечивается посредством опор, проушин, крестовин и пальцев. Для бульдозеров с поворотным отвалом эти устройства представляют собой универсальную раму подковообразной формы, состоящую из двух одинаковых сваренных в середине половин (рис. 3.5). В соединении половин рамы спереди вварена шаровая пята, а с противоположной стороны (внутри рамы) приварена распорная пластина, обеспечивающая дополнительную жесткость универсальной раме. На верхней полке каждой полурамы приварены по три опорных кронштейна с проушинами, предназначенные для крепления толкателей (рис. 3.6), что обеспечивает возможность установки отвала в плане (в одну или в другую сторону) под различными углами. На универсаль¬ной раме по обе стороны от шаровой пяты приварены два кронштейна для крепления к ним штоков гидроцилиндров подъёма — опускания отвала.

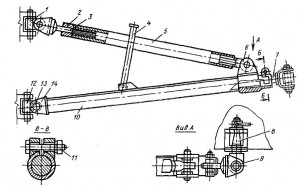

Рис. 3.4. Толкающие устройства в бульдозерах с неповоротным отвалом:

а — толкающее устройство: 1 — кронштейн; 2 — толкающий брус; 3 — опора; б — раскос: 4 — подшипник; 5 — винт раскоса; 6 — труба (раскос) ; 7 — патрубок; 8 — проушина раскоса; 9— стопор

Рис. 3.5. Универсальная толкающая рама:

1 и 5 — балки коробчатого сечения; 2, 3 и 6 — проушины с пальцами для крепления толкателей и раскосов; 4 — шарооб-разная головка рамы; 7 — проушины для присоединения толкателей; 8 — раз-резные проушины для присоединения рамы к трактору; 9 — опоры тележек тракторов

Рис. 3.6. Толкатель бульдозера:

1, 12 и 14 — крестовины для присоединения раскосов и толкателей к отвалу; 2 — разъемные вкладыши; 3 — винтовая нарезка раскосов; 4 — рукоять с винтовой нарезкой для изменения длины раскосов; 5 — раскосы; 6 — проушины; 7— винтовая нарезка для изменения длины толкателей при повороте отвала; 8 — шкворень; 9 — вилка; 10— толкающее устройство; 11— узел крепления; 13 — пальцы

К нижнему листу отвала болтами с потайными головками крепятся сменные ножи — один средний и два боковых. Ножи имеют двустороннюю заточку, главным образом боковые, для того чтобы при затуплении их можно было переставлять.

Изменение положения отвала бульдозера (перестановка в плане и в поперечной плоскости) выполняется вручную при полной остановке машины. В последнее время ВНИИстройдормашем разработана конструкция для изменения положения отвала бульдозера за счет оснащения этой машины гидрофицированным устройством перекоса отвала, управление которым при изменении положения отвала выполняется непосредственно с рабочего места машиниста, не выходя из кабины трактора, что не только сокращает время на перестановку и регулировку отвала, но и обеспечивает разработку грунтов повышенной прочности.

К перспективной технике относится созданный Челябинским заводом дорожных машин сверхмощный трактор Т-800 с двигателем 600 кВт, оснащенный мощным бульдозерным оборудованием.

Бульдозер, созданный на тракторе Т-800, не только обеспечивает высокую производительность (в 3—4 раза превышающую производительность бульдозера на тракторе ДЭТ-250М), но дает также возможность разрабатывать и скальные грунты.

Рис. 3.7. Бульдозернорыхлительный агрегат:

1 — отвал; 2 — гидрораскос; 3 — трактор; 4 — прицепная серьга; 5 — опорная рама; 6 — верхняя тяга; 7 — рама; 8 — рабочая балка; 9 — зуб; 10 — гвдроцилиндр

Рабочее оборудование бульдозерно-рыхлительньк агрегатов. Основное оборудование — рама и рыхлительные зубья, навешиваемые сзади базового трактора и управляемые посредством гидравлической системы (рис. 3.7).

По конструктивным особенностям бульдозерно-рыхлительное оборудование подразделяется на однозубные и многозубные рыхлители.

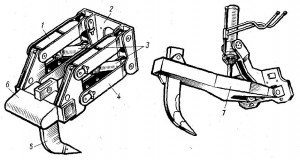

Рис. 3.8. Навесное рыхлительное оборудование:

1 — верхняя тяга; 2 — опорная рама; 3 — гидроцилиндры заглубления; 4 нижняя рама; 5 — зуб; б — рабочая балка; 7— рама рыхлителя

По способу навески этот вид оборудования навешивается либо к корпусу заднего моста (наиболее распространенный способ), либо к раме заднего моста; по креплению рыхлительных зубьев может быть с жестким и шарнирным креплением.

Бульдозерно-рыхлительное оборудование (рис. 3.8) применяют для предварительной разработки (рыхления) более прочных, особо прочных, мерзлых, а в отдельных случаях и скальных грунтов и пород, особенно при мощных базовых тракторах.

Рабочим органом рыхлительного оборудования является зуб, состоящий из стойки с посадочным хвостовиком, наконечника, защитной накладки и элементов крепления.

В современных рыхлителях применяют стойки (как несущий элемент бульдозерно-рыхлительного оборудования) 3 типов — изогнутые, прямые, с малым изгибом. Наибольшее применение получили изогнутые стойки, так как в процессе рыхления грунтов имеют меньшую напряженность в сравнении с прямыми, хотя изогнутые стойки при работе нередко заклиниваются глыбами средних и тяжелых трещиноватых скальных и мерзлых грунтов и пород. Поэтому чаще всего применяют малоизогнутые стойки.