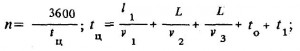

где а, в, h — геометрические размеры призмы волочения грунта перед отвалом, м (определяются замером в натуре); n — число циклов за час работы, определяемое из выражения:

l1 — длина пути зарезания для набора необходимого объёма грунта перед отвалом, м (принимается от 6 до 8 м); Ъ — длина перемещения грунта к месту его отсыпки и обратного хода, м; v t v , v 3 — скорости перемещения бульдозера в процессе зарезания грунта, перемещения его к месту отсыпки и обратного хода машины, м/с; t — время, затрачиваемое на переключение передач, опускание и подъём отвала, с (принимается 20-30 с); t — время на разгрузку отвала при отсыпке грунта, с; Кн — коэффициент наполнения геометрического объёма призмы волочения грунта перед отвалом, который принимается: для отвалов без открылок -0,9, для отвалов с открылками — 1,2; Кп — коэффициент потерь грунта при транспортировании его к месту отсыпки, зависящий от дальности перемещения, принимается Кп = l:0,05; Ka — коэффициент использования рабочего времени, принимается 0,85 — 0,90; Кр коэффициент разрыхления грунта, принимается 1,05:1,35; Кукл — коэффициент, учитывающий работу бульдозера под уклон ипи на подъём; при работе под уклон от 0 до 7° Кукл = 1,0:2,0, при работе на подъём от Кукл = 1,0:0,5

Производительность бульдозеров зависит главным образом от использования рабочего времени, что указывает на необходимость стремиться к сокращению простоев, в том числе на технические обслуживания и ремонты, добиваясь высокого коэффициента технической их готовности.

В процессе работы следует добиваться наиболее рациональных способов перемещения (транспортирования грунта), сокращая продолжительность производственного цикла (зарезание грунта, набор его перед отвалом, перемещение к месту укладки, обратный ход), максимально используя возможные скорости машины, а также совмещая операции рабочего цикла: подъём отвала с разгрузкой грунта, опускание отвала с переключением передач и началом движения бульдозера.

Бульдозеры в основном применяют в комплекте с другими машинами: с экскаваторами — для различных планировочных работ (планировка основания котлованов, разравнивания грунта, планировка откосов) ; со скреперами — на планировке основания дорог и т. п. Самостоятельное применение бульдозеры находят на вскрышных, планировочных и зачистных работах.

В настоящее время идет процесс увеличения единичной мощности дорожно-строительных машин, в том числе и бульдозеров. Так, в связи с выпуском Чебоксарским заводом дорожных машин промышленных тракторов Т-220 и Т-330 мощностью 220 и 330 кВт, относящихся по тяговым показателям к классам 25 — 35, промышленность приступила к выпуску бульдозеров с базовыми тракторами указанных марок. На базе трактора Т-330 изготовляются две модели бульдозеров-рыхлителей Д3-59хл с рыхлительным оборудованием ДП-10с и Д3-124хл с рыхлительным оборудованием ДП-29хл (см. табл. 3.4).

Производительность указанных моделей бульдозеров-рыхлителей в 3—4 раза превышает производительность бульдозеров на базовых тракторах классов 6—15.

Современные тенденции увеличения производительности бульдозеров — увеличение единичной их мощности, что не только повышает производительность этих машин, включая выработку на единицу установленной мощности базовой машины (трактора), но и несколько снижает себестоимость бульдозерньгх работ. С этим связано также и увеличение мощности и давления гидропривода управления рабочим органом бульдозера: требуемая мощность гидропривода составляет в среднем 50 % мощности двигателя базовой машины, а давление в системе достигает 20 МПа. Повышенная мощность и давление гидропривода обеспечивают значительное заглубление отвала в грунт, что дает возможность вести разработку более толстыми пластами, тем самым повышать и производительность бульдозеров.

К числу общих мероприятий повышения производительности бульдозеров относятся максимальное использование мощности двигателя базовой машины, а также самой машины на выполнение полезной работы; снижение удельных сопротивлений на перемещение машины (особенно в забое) и на резание разрабатываемых грунтов; своевременное и качественное техническое обслуживание, значительно уменьшающее частоту отказов в работе машины.

К числу особо эффективных методов повышения производительности бульдозеров относится использование уклонов местности разрабатываемых участков, выполняя работу под уклон, обеспечивающую повышение производительности машин в 1,5 раза, а в отдельных случаях в 2 раза.

Следует отметить, что работа бульдозерами на подъём резко сокращает их производительность. Так, при работе на подъём при 15 производительность не превышает 65 % производительности на горизонтальных участках, принятой за 100 %, а при работе на подъём до 30° производительность не будет превышать 35—40 %.

Для повышения производительности бульдозеров каждый машинист должен всемерно сокращать время в отдельных операциях цикла, при зарезании и наборе грунта перед отвалом, при транспортировании грунта к месту его отсыпки (избегая при этом потерь грунта) и при возвращении машины в забой.

Резервами повышения производительности бульдозеров являются уменьшение потерь скоростей рабочего и обратного ходов, увеличение скоростей до возможных для работы значений, уменьшение потерь на маневрирования и остановки в конце рабочих и обратных ходов.

К мероприятиям, повышающим эффективность использования бульдозеров, относится также применение ножей отвала из износостойких сплавов. Так, если в среднем ножи бульдозера при разработке грунтов II и III групп должны меняться через 720—960 ч, а при разработке грунтов IV группы через 480—720 ч, то ножи, изготовленные из износостойких сплавов (с наплавкой твердосплавных материалов), могут меняться через 1500—2000 ч,. т. е. срок службы последних в 2 раза выше, чем первых.

• В современных конструкциях бульдозеров обеспечивается возможность увеличивать перекос отвала до 6—12°, чем значительно улучшаются эксплуатационные их показатели (особенно планирующие свойства), соответственно увеличивается и их производительность.

Для более эффективного использования бульдозеров и повышения их производительности промышленность приступила к выпуску машин (в основном на базе гусеничных тракторов Т-130.1.Г-1), которые оснащаются устройством для изменения положения отвала в плане в зависимости от вида и технологии земляных работ. Причем изменение положения отвала обеспечивается машинистом посредством гидпропривода базовой машины, не выходя из кабины трактора.

В ранее применявшихся конструкциях бульдозеров изменение положения отвала в плане выполнялось бульдозеристом вручную, на что затрачивалось (на одну перестановку) не менее 30 мин. Машина при этом простаивала, не выполняя прямых работ, что снижало ее производительность. Применение бульдозеров с указанным выше устройством показало, что при разработке грунтов I—III групп производительность этих машин в среднем на 25 % выше в сравнении с машинами с ручной перестановкой отвала.

На производительность бульдозеров значительное влияние оказывают выбранная форма отвала и принятые угловые его значения. Так, при недостаточной высоте отвала грунт в процессе копания и перемещения пересыпается за его верхнюю кромку, поэтому для устранения потерь грунта, а соответственно и уменьшения производительности бульдозеров отвалы их снабжаются козырьками. При малых значениях угла резания требуется меньше усилий на отделение грунта от основного массива, но затрудняется внедрение ножа отвала в грунт. Угол наклона положения отвала оказывает влияние как на затраты усилий при копании, так и на набор грунта перед отвалом. При меньших значениях этого угла требуется меньше усилий, но при малых углах наклона наблюдается пересыпание грунта через отвал. Кривизна отвальной поверхности также влияет на затраты усилий при копании и наборе грунта перед отвалом; при значительной крутизне отвала требуется больше усилий.

Опытными данными для каждой группы грунтов определены оптимальные углы и другие значения отвала. В среднем указанные значения принимаются: угол резания 45—55°; угол наклона отвала 75°; радиус кривизны отвала — внизу 0,8 H и вверху 1,1 H (высота отвала H принимается в зависимости от мощности базовой машины бульдозера).