3.17. Порядок проведения испытания конструкций и все необходимые для этого работы и приспособления предусматриваются в специальном проекте производства работ, который должен быть согласован с дирекцией завода.

3.18. Испытания конструкций должны выполняться представителями завода, генподрядной и монтажной организации, которые устанавливают время и порядок испытаний, с учетом местных условий и специфики работы различных агрегатов действующего доменного цеха и других близко расположенных объектов, а также разрешают вопросы, возникшие в процессе испытания.

3.19. Перед производством испытаний устанавливаются границы охраняемой опасной зоны, в которой запрещается нахождение людей, не связанных с испытанием:

а) при испытательном избыточном давлении от 0,75 до 2,5 кгс/см2 радиусом 25 м;

б) при испытательном избыточном давлении 2,5 кгс/м2 и более радиусом 50 м; кроме того, устанавливается вторая граница радиусом 25 м, внутри которой не должны находиться сосуды объемом более 100 м3 и трубопроводы диаметром более 1200 мм с газом под любым давлением или с воздухом под избыточным давлением более 0,7 кгс/см2.

При невозможности выполнения требований, относящихся к сосудам и трубопроводам, расположенным в радиусе 25 м, необходимые мероприятия, обеспечивающие безопасное производство работ по испытанию, устанавливаются в проекте производства работ.

3.20. В периоды повышения и снижения давления лица, занятые на испытании, должны находиться за пределами опасной зоны либо должны быть в надежных укрытиях.

3.21. Перед испытанием необходимо произвести осмотр конструкций и определить готовность их к испытаниям. Для этого должны быть:

все замкнутые сосуды и трубопроводы тщательно провентилировать (продуты сжатым воздухом с открытием лазов, люков, заглушек и т.п.);

взяты контрольные пробы воздуха внутри испытываемых конструкции на отсутствие в них горючих и взрывоопасных газов;

внутренние полости испытываемых участков очищены от мусора и посторонних предметов;

все крышки люков и лазов уплотнены и затянуты болтами;

все отверстия для импульсных линий и паропроводов заглушены.

3.22. Перед испытанием должны быть предъявлены документы, перечисленные в п.1.151 (кроме подпункта «з») настоящей главы и дополнительно:

а) паспортные данные и акты испытания арматуры и клапанов, участвующих в испытании;

б) акты приемки смонтированного оборудования;

в) схема размещения и рабочие чертежи заглушек.

3.23. Манометры, применяемые для испытания, должны быть исправными, проверены по правилам Госгортехнадзора и запломбированы. Установка манометров и вентилей должна быть произведена до начала испытания в безопасной зоне.

3.24. Испытание по участкам может производиться или с использованием смонтированного оборудования и арматуры (если они были предварительно испытаны на соответствующее участку испытательное давление), или без оборудования и арматуры с установкой специальных заглушек, рассчитанных на максимальное давление, применяемое для испытания данного участка.

Схема размещения и рабочие чертежи заглушек должны быть приведены в проекте производства работ.

3.25. Масса контргрузов атмосферных и пылевых клапанов на пылеуловителе перед его испытанием должна быть доведена до величины, обеспечивающей возможность испытания на прочность давлением 1,25 P2 согласно табл. 15 настоящей главы.

3.26. Испытание листовых конструкций на прочность и герметичность осуществляется сжатым воздухом, как правило, в два этапа.

Первый этап: испытание на избыточное давление до 0,7 кгс/см2 производится перед футеровкой.

Второй этап: испытание на избыточное давление, предусмотренное в табл. 15, производится, как правило, также перед футеровкой. При отсутствии оборудования и арматуры, могущем вызвать задержку работ по футеровке или по другим причинам, испытания на втором этапе могут производиться после футеровки. Испытания воздухонагревателей с плоскими днищами, не рассчитанными на восприятие внутреннего давления, производятся после футеровки.

Испытание на избыточное давление 0,7 кгс/см2 и более разрешается производить при наружной температуре воздуха минус 20°С и выше, испытание на избыточное давление до 0,7 кгс/см2 разрешается производить при наружной температуре выше минус 30°С.

3.27. В процессе испытания производится два раза осмотр конструкций. Первый раз при избыточном давлении 0,7 кгс/см2, после которого производится устранение всех обнаруженных дефектов. Затем производится проверка на прочность путем доведения давления до испытательного (см. табл. 15, графу «Испытательное давление на прочность»), при котором конструкция выдерживается в течение 5 мин, после чего давление снижается до рабочего (см. табл. 15, графу «Нормативное рабочее давление»), и производится вторичный осмотр конструкции с проверкой величины утечки воздуха.

Примечание. Испытания сосудов и газовоздухопроводов давлением воздуха и сдачи их на герметичность и прочность должны производиться до сушки кладки и футеровки.

Таблица 15

| Обозначение

участков (рис.2) |

Наименование отдельных участков |

Нормативное

рабочее давление |

Испытательное давление | |

| на герметичность | на прочность | |||

|

A |

Воздухопровод холодного дутья от задвижки у воздуходувной станции до воздушно-разгрузочного клапана (клапана «Снорт») | p1 | p1 | 1,25 Р1 |

| Б | Воздухопровод холодного дутья от воздушнo-разгрузочного клапана до клапанов холодного дутья у воздухонагревателей с отведением до смесительного и отделительного клапанов | p1 | p1 | 1,25 Р1 |

| В | Воздухонагреватели, включая штуцера горячего и холодного дутья | p1 | p1 | 1,25 Р1 |

| Г | Воздухопровод горячего дутья в составе прямого воздухопровода и кольцевого воздухопровода до штуцеров фурменных приборов | p1 | p1 | 1,25 Р1 |

| Д | Кожух доменной печи: |

|

|

|

| у Фурм | p1 | p2*, но не выше 2 кгс/см2 | ––** | |

| на колошнике | p2 | p2*, но не выше 2 кгс/см2 | ––** | |

| Е | Газопровод грязного газа в cocтaвe: газоотводы печи от купола шахты до атмосферных клапанов печи и нисходящий газопровод от гaзoотводов печи до кожуха отсекающего клапана | p2 | p2*, но не выше 2 кгс/см2 | –– |

| Ж | Пылеуловитель | p2 | p2 | 1,25 P2 |

| З | Газопровод грязного газа от пылеуловителя до скруббера | p2 | p2 | 1,25 P2 |

| И | Скруббер | p2 | p2 | 1,25 P2 |

| К | Газопровод получистого газа от скруббера до электрофильтров | p2 | p1 | 1,25 P2 |

| Л | Газопровод получистого (или чистого) газа от газопровода получистого газа до кожуха газового затвора и атмосферный газопровод от кожуха газового затвоpa до атмосферных клапанов | p2 | p2 | 1,25 P2 |

| М | Электрофильтры | p2 | p2 | 1,25 P2 |

| Н | Газопровод чистого газа от электрофильтров до дроссельной группы | p2 | p2 | 1,25 P2 |

| О | Газопровод чистого газа от дроссельной группы до листовой задвижки | p3 | 1,25 P3 | — |

| П | Общезаводской коллектop чистого газа от листовой задвижки | p4 | 1,25 P4 | –– |

| Р | Газопровод чистого газа от общезаводского коллектора до дроссельного клапана на отводе к воздухонагревателям | p4 | 1,25 P4 | — |

| С | Газопровод чистого газа от дроссельного клапана на отводе к воздухонагревателям до дроссельных клапанов над горелками с атмосферными свечами и клапанами на них | p4 | 1,25 P4 | — |

| Примечание Р1 — нормативное избыточное внутреннее рабочее давление в кгс/см2 (по проекту) воздуха в воздухопроводах холодного и горячего дутья, в воздухонагревателях и у фурм доменной печи;

P2 — нормативное избыточное внутреннее рабочее давление в кгс/см2 (по проекту) газовой среды на колошнике, в газопроводах грязного газа, в пылеуловителе, скрубберах и электрофильтрах, в газопроводе получистого и чистого газа в пределах газоочистки до дроссельной группы, а также в газопроводах получистого или чистого газа от газоочистки до межконусного пространства; P3 — нормативное избыточное рабочее давление кгс/см2 (по проекту) газовой среды в газопроводе чистого газа от дроссельной группы до листовой задвижки. При установке расширительной турбины и отводе газа на расширительную турбину нормативное избыточное рабочее давление в газопроводе этого участка принимается равным P2 а испытание на герметичность производится давлением, равным P2 и на прочность — 1,25 P2; P4 — нормативное избыточное внутреннее рабочее давление в кгс/см2 (по проекту) газовой среды в общезаводском коллекторе чистого газа, включая газопровод чистого газа к горелкам воздухонагревателей. * Испытание продувкой. ** Помимо продувки давлением Р2 (но не вьше 2 кгс/см2) все швы кожуха доменной печи должны быть проверены ультразвуковой дефектоскопией в соответствии с табл. 13 п. 39 настоящей главы. |

||||

3.28. Подъем и снижение давления должны производиться медленно, ступенями по 0,25 кгс/см2 с выдержкой на каждой ступени не менее 5 мин.

Осмотр испытываемых участков производится только через 10 мин после того как давление установится.

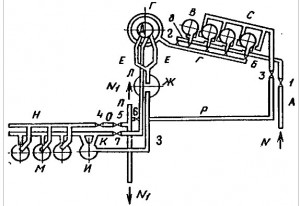

Рис 2. Схема разбивки комплекса сооружений доменного цеха и газоочистки на отдельные участки при испытаний

1 — воздушно-разгрузочный клапан; 2 — смесительный и отделительный клапаны; 3 — дроссельный клапан; 4 — дроссельная группа; 5 — листовая задвижка; 6 — .задвижка; 7 –– задвижка; 8 — клапаны холодного дутья; N — поступление воздуха из воздуходувки; N1 — поступление газа к потребителю

Производить осмотр конструкций во время подъема давления и без выдержки, а также остукивание отдельных швов, исправление дефектов, ремонтные работы при наличии давления запрещаются.

3.29. Испытанию на избыточное внутреннее давление подвергаются отдельные участки комплекса сооружений доменного цеха и газоочистки. Участки указаны на рис. 2, а обозначение, наименование их и величины давления при испытании стальных конструкций доменных печей и газоочисток приведены в табл. 15 настоящей главы.

3.30. Допустимые нормы потери воздуха при испытании на герметичность на всех участках составляют от объема испытываемого участка:

3% с оборудованием без заглушек;

2% с заглушками вместо оборудования;

3% с частью оборудования и частью заглушек.

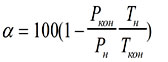

Величина утечки воздуха (в процентах) определяется по формуле

где Тн и Ткон – абсолютная температура воздуха в испытываемом объекте соответственно в начале и в конце испытания;

Рн и Ркон — абсолютное давление воздуха в испытываемом объекте соответственно в начале и в конце испытания. Абсолютное давление воздуха должно определяться как сумма барометрического и манометрического давления.

Продолжительность испытания на герметичность, при котором производится подсчет потерь воздуха, должна быть не менее 1 ч.

3.31. В случае, если потери воздуха превысят допускаемые нормы, устанавливаются места утечек (путем смачивания сварных швов и других соединении мыльной эмульсией или пенным индикатором), давление снимается и производится устранение дефектов.

Устранение дефектов производится вырубкой дефектных участков швов и заваркой их вновь.

Во фланцевых соединениях, пропускающих воздух, производится переукупорка.

Литые детали арматуры и отсекающего оборудования, показавшие утечки воздуха, подлежат ремонту.

После устранения дефектов производятся повторные испытания до тех пор, пока утечка воздуха не снизится до нормы.